Technologie kompostování

Rozvoj kompostovacích technologií by nebyl možný bez správného pochopení jejich biologických a chemických procesů a spolu s rozvojem analytických metod v této oblasti, umožnil širokou využitelnost kompostovacích materiálů. Suroviny, které byly zpočátku považovány za odpad, jsou dnes chápány jako možné zdroje živin, a proto se často označují jako přeměnitelné zbytky. Velký nárůst kompostování, až na úroveň nejrozšířenější recyklační technologie pro organické odpady, začal v USA a v západní Evropě na počátku osmdesátých let 20. století, kdy se také začala ve větším měřítku uplatňovat speciální technika pro kompostování, zejména drtiče, samojízdné překopávače kompostu, bioreaktory apod.

Využití klasických metod biodegradace pro výrobu kompostů ze zbytkové biomasy se neobejde bez uplatnění technologií, které využívají vysoce výkonnou techniku.

Při volbě technologie však významnou roli hraje investice, tyto náklady jsou zohledněny do konečné ceny produktu – kompostu.

Rozlišují se tři hlavní způsoby technologie kompostování:

- kompostování na volné ploše

- kompostování v uzavřeném nebo polouzavřeném zařízení (intenzivní kompostovací technologie)

- kompostování ve vacích

Kompostování na volné ploše

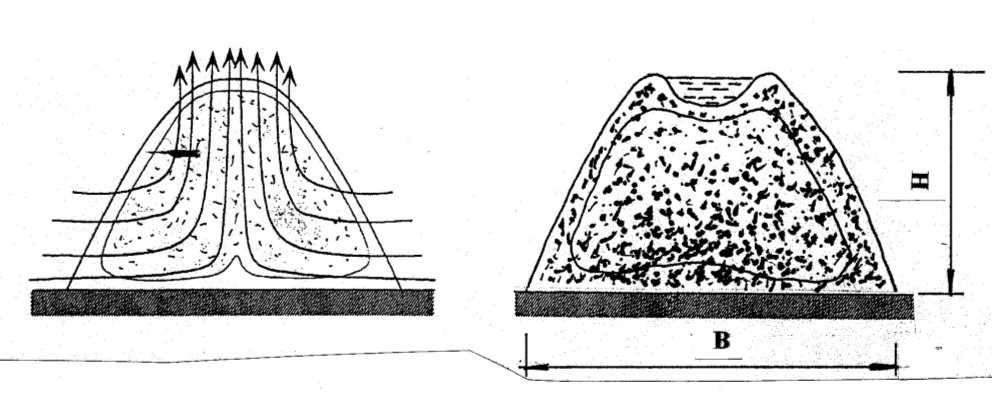

V dnešních podmínkách se nejvhodnější a nejméně finančně nákladný způsob kompostování ukazuje kompostování v pásových hromadách na volné ploše. Vhodný kompostovaný materiál se vrství do pásových hromad trojúhelníkového nebo lichoběžníkového průřezu. Délka hromad je omezena délkou stanovišť. Tyto hromady musí splňovat také určité kritéria – zajištění volného přístupu pracovní techniky k hromadám kompostu, musí rovněž zamezit ohrožení povrchových a podzemních vod, minimální spád kompostovací plochy 2 %, zabezpečení odvodu srážkových vod a splachů z kompostů do podzemních nebo podzemních jímek odpovídající kapacity. Pásové hromady mají trojúhelníkový nebo lichoběžníkový profil. Nejvýhodnější se v praxi ukazují pásové hromady lichoběžníkového průřezu, vykazují totiž nejmenší potřebu plochy na objem kompostu.

U trojúhelníkových profilů pásových hromad je šířka běžná v rozmezí 2,50 - 4,0 m a výška profilu je pak dána zejména charakterem materiálu (zrnitost, sypný úhel, vlhkost) a je v rozmezí 1,0 - 2,20 m. Trojúhelníkový profil je využíván hlavně při kompostování menšího množství surovin.

Výhodou hromad trojúhelníkového profilu je nepřehřívání kompostu a přirozené provětrávání profilu. Nevýhodou je pak zejména ztížená aplikace odpadů netuhého charakteru jako je např. kejda, při výšce nad 3 m je potřeba častěji překopávat.

Trojúhelníkový profil pásové hromady:

Lichoběžníkové profily se využívají ke kompostování velkého množství surovin. Profil hromady umožňuje podélné navážení traktorovými přívěsy, úpravu hromady nakladači, šířka hromady je v rozmezí 3,0 - 6,0 m, výška 1,50 - 2,50 m. Velkou výhodou je rovněž efektivnější využití ploch, lepší udržení teploty v takové hromadě zejména při zahájení procesu, lepší aplikace tekuté složky, nevýhodou je pak horší provětrávání a tím nutnost častějšího překopávání.

Lichoběžníkový profil pásové hromady:

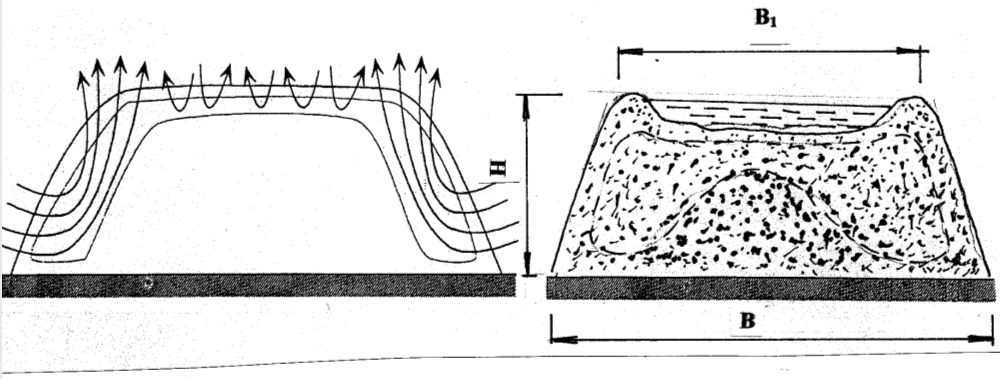

Jednorázově je možné kompost dočasné vyrábět v polní kompostárně, vhodně např. na okraji pozemku, kde bude kompost následně využit, nesmí však jít o meliorovaný pozemek nebo pozemek nacházející se v pásmu ochrany vodních zdrojů.

Kompostování „na poli“:

1-dovoz surovin, 2-pásová hromada přikrytá kompostovací plachtou, 3-překopávání kompostu, 4-dávkování kapalin, 5-manipulace se surovinami, 6-odvoz kompostu.

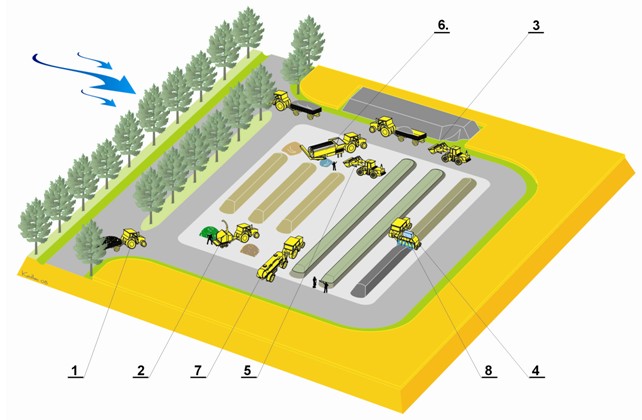

Při roční produkci kompostu nad 500 t se kompost vyrábí obvykle v kompostárně stacionární. Komposty se vyrábí na zpevněných plochách hnojišť, bývalých silážních žlabů nebo silážních boxů. Pouze vícevrstevná zpevněná plocha s dokonalou izolací vyhovuje požadavkům vodohospodářsky zabezpečeného stanoviště.

Stálá kompostárna na volné ploše:

V posledním desetiletí se začala uplatňovat technika zvláště v procesu rychlokompostování (kontrolované mikrobiální kompostování). Přední světové firmy začaly vyrábět menší, ale vysoce výkonné stroje využitelné v kompostovacích linkách při rychlokompostování na malých hromadách. Jedná se o tzv. řízené kompostování, které celý proces urychlí, zejména při použití biologických preparátů.

Vysoký stupeň mechanizace je předpokladem pro úspěšné zvládnutí celého procesu kompostování v pásových hromadách. V takových technologiích se prosadily překopávače, pracující kontinuálně, nasazení vyžaduje pečlivou úpravu profilu hromady, které se provádí nakladačem či traktorem s čelní shrnovací lopatou.

Taková technologie využívá možnosti zpracování odpadů přímo v místě jejich vzniku, a řeší tak zpracování chlévské mrvy, slámy, kejdy, dřevního odpadu, čistírenských kalů i domovního odpadu, příp. lze využít tuto technologii pro dovoz vhodného materiálu. Základky mají většinou lichoběžníkový průřez o šířce 2,40 m a výšce 1,50 m, které jsou po celou dobu procesu zakryty geotextilií pro udržení teploty i vlhkosti. Za 6 až 8 týdnů proběhne rozklad za pomoci výkonných překopávačů a častějších překopávek hromad

Kompostování v uzavřeném nebo polouzavřeném zařízení

Podstatou této technologie je intenzifikace rozkladné fáze kompostovacího procesu. Provzdušnění vede k dosažení vyšších teplot a tím ke zkrácení celého procesu. Proces v první fázi nabourá svou razancí organickou hmotu tak mohutně, že další fáze kompostování proběhnou rychleji. Velkou nevýhodou technologie je vysoká investiční náročnost.

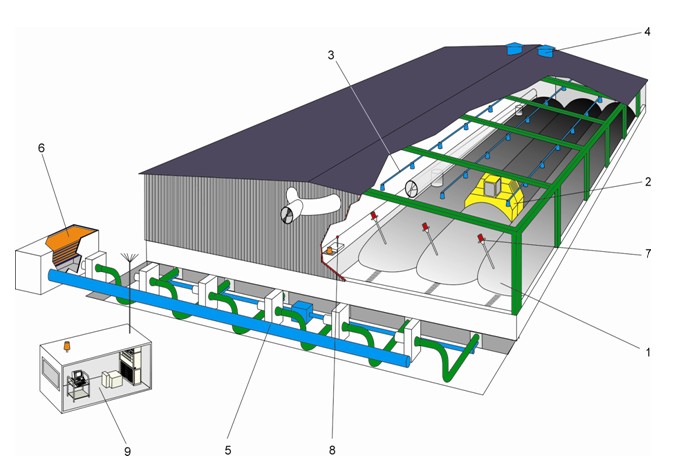

Stálá kompostování na zastřešené, vodohospodářsky zabezpečené ploše:

1-pásová hromada, 2-překopávání kompostu, 3-regulace vlhkosti surovin, 4-větrací šachta, 5-vzduchotechnické rozvody, 6-biofiltr, 7-měření teploty, 8-měření obsahu vzdušného kyslíku, 9-velín a administrativní prostor

Zařízení pro intenzivní kompostovací technologie:

Polouzavřená zařízení:

- kompostovací žlaby

- kompostovací boxy

Uzavřená zařízení:

- rotační biostabilizátory

- uzavřené kompostovací boxy

- věžové bioreaktory

- tunelové bioreaktory

Kompostovací žlaby

Prostory pro kompostování mají tvar podlouhlého žlabu, který je zaplněny kompostem. Výroba kompostu probíhá metodou kontrolovaného aerobního rozkladu s možností podpory procesu přístupem vzdušného kyslíku do tělesa výrobní zakládky pomocí ventilačních jednotek.

Bioodpady jsou homogenizovány v poměrech podle zadané receptury a navezeny do zakládky příslušného kompostovacího žlabu. Po ukončení návozu a uzavření zakládky je výrobní zakládka podle potřeby provzdušňována samostatnou ventilací výrobního boxu, popřípadě je výrobní zakládka vlhčena.

Během kompostování dochází ke ztrátě objemu i hmotnosti materiálu a tam během výroby může být zakládka sloučena s předchozí nebo následující zakládkou do jednoho žlabu, příp. přeházena pro rychlejší dozrávání. Dále může být během manipulace se zakládkou do kompostu ve výrobě přimísena další surovina pro úpravu matrice, vlhkosti nebo kvality kompostu.

Kompostovací žlaby:

Kompostovací boxy

Jedná se o polouzavřené zařízení. Boxy z monolitických desek jsou 10 - 12 m dlouhé, 3 - 4 m široké a 2,50 - 3,0 m vysoké a jsou umístěny z důvodu ochrany před převlhčením pod střechou. Boční stěna je otevíratelná, zařízení je vybaveno jeřábovou drahou na stěnách boxů, po které pojíždí jeřábový most s kočkou.

Celý systém je vybaven zavlažovacím zařízením, ventilátory vhánějící vzduch přes rošty uložených na dně boxů a zabezpečují tak provzdušnění kompostu. Překopávací zařízení je neseno na jeřábové kočce a pracovním orgánem je spirála opatřena výstupky, které zabezpečují průběžnou mechanickou destrukci částic materiálu. Vynášením materiálu z dolních vrstev základky až na povrch dochází k intenzivnímu provzdušňování.

Doba kompostování v boxu trvá 2 až 4 měsíce, celý proces je plně automatizovaný a zařízení je vybaveno centrálním řídícím a kontrolním systémem.

Kompostovací boxy:

Rotační biostabilizátory

Reaktor tvoří přechod od polouzavřených systémů, kompost se rozkládá v uzavřeném prostoru, provzdušňování probíhá převalováním materiálu v pomalu otáčejícím bubnu, do kterého se zavádí vzduch. Kompost v bubnu je zadržován po dobu jen několika dnů, tedy než je dosaženo jeho stabilizace a hygienizace.

Objem takových rotačních kompostérů je od domácího kompostování až po průmyslové.

Otočné zateplené kompostéry JORA pro menší množství objemu:

Rotační kompostér BIG.HANNA s provzdušňováním:

Uzavřené kompostovací boxy

Kovové nebo plastové hranaté kontejnery, které jsou mobilní (objem do 10 l), či stacionární (do objemu 50 l). Jedná se o vsádkový bioreaktor, do něhož se vhání vzduch.

Nevýhodou kompostovacích boxů je, že materiál uvnitř kontejneru nevykonává žádný pohyb a vzduch přiváděný dnem může tvořit zkratové kanálky, kterými část vzduchu uniká.

Uzavřené kompostovací boxy:

Věžové bioreaktory

Válcové nádoby o průměru 8 – 10 m a výšky 7 m, vyprazdňovací a provzdušňovací mechanismus je na dně válce. Mechanismus je tvořen válcovou frézou, pohybuje se kolem osy věže a při vyprazdňování dopravuje kompost k otvoru, kudy vypadává ven. Věž se plní ze shora dopravním pásem.

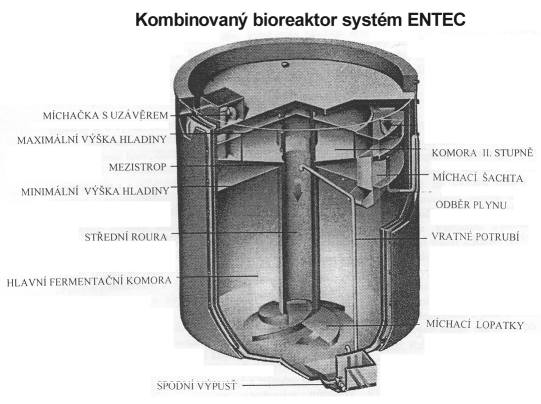

Kombinovaný bioreaktor systém ENTEC:

Tunelové bioreaktory

Reaktor má obdélníkový průřez, ve spodní části je systém kanálů pro rozvod vzduchu. Kompost se posouvá pomocí pohyblivého dna nebo čelního štítu, které je rovněž pohyblivé. Tunelové bioreaktory pracují, tak jako věžové, v kontinuálním režimu.

Výhodou tunelových bioreaktorů je rovnoměrné provzdušnění, nízké nebezpečí zkratových kanálků způsobené nízkou vrstvou materiálu, která se denně stlačuje a narušuje tak tyto kanálky a snadno přístupné mechanické.

Bioreaktory pracuji buď ve vsádkovém režimu, vsádka se po určitou dobu provzdušňuje, nebo v kontinuálním režimu, kdy se kompostovaný materiál posunuje, opouští reaktor a odpovídající materiál musí být opět na vstupním konci navezen.

Kompostování ve vacích

Další z možností kompostování biologicky rozložitelných odpadů je kompostování ve vaku. Kompostování ve vaku je investičně výhodnou technologií, urychluje výrazně dobu kompostování.

Kompostování ve vaku lze označit jako kompostování v pásových hromadách na volné ploše s tím rozdílem, že hromady jsou ukládány do uzavřených polyethylenových vaků.

Kompostovací stroj pro plnění vaků:

Následně jsou suroviny plněny do kompostovacích vaků na ploše, kde zůstanou po celou dobu procesu. Spolu s materiálem je do vaků vkládána perforovaná polyethylenová hadice, jejímž účelem je přísun vzduchu do vaku za pomoci provzdušňovacího ventilátoru. Množství vzduchu je regulováno v závislosti na potřebu vzdušného kyslíku pro zajištění optimálního aerobního průběhu. U kompostování ve vaku je zapotřebí dbát zvýšené pozornosti při přípravě surovinové zakládky – poměr C:N, vlhkost, homogenitu i poréznost, po uzavření vaků již není možno tuto zakládku měnit. Po ukončení celého procesu je vak proříznut, kompost vyjmut a produkt je expedován buď k přímému použití, nebo k dalšímu zpracování.

Celý proces kompostování ve vaku probíhá po dobu 8 – 12 týdnů. Za normálních podmínek lze snadno během roku zvládnout dva cykly, za příznivých podmínek i tři cykly. Při dostatečné ploše je možné komposty nechat ve vaku, a tak se zbavit potíží s volným skladováním. Kompostovací vaky jsou vyrobeny z polyethylenu, délka vaku je 60 m, o průměru 1,50 – 2,40 - 3,0 m a tloušťce fólie 0,9 mm. Kapacita vaků se pohybuje od 80 t do 175 t, v závislosti na průměru vaku. Vaky jsou na jedno použití a recyklovatelné.

Technologie kompostování ve vaku se používá hojně v USA při kompostování biologických odpadů u velkých měst nebo v uzavřených objektech jako jsou letiště či zoologické zahrady. V Evropě se tato technologie nejvíce rozšiřuje v zemích Skandinávie, především ve Švédsku a Finsku a rovněž ve Velké Británii, tedy v zemích, kde je kladen velký důraz na ochranu životního prostředí.

Největší výhodou technologie kompostování ve vacích, vedle nízkých investičních nákladů, je úspora vodohospodářsky zabezpečených ploch.

Kompostování ve vaku: