Využití odpadních kalů

Anaerobní stabilizace - zplyňování

Při anaerobní stabilizaci dochází k přeměně většiny rozložitelných organických látek do bioplynu za současné stabilizace a hygienizace kalu. Anaerobní stabilizace kalů a následné využívání bioplynu v kogeneračních jednotkách je nejenom ekonomickým přínosem pro čistírnu, ale má také značný ekologický přínos z globálního hlediska - je totiž příspěvkem ke snižování „skleníkového efektu“.

Anaerobní methanová fermentace organických látek je proces, během kterého směsná kultura mikroorganismů postupně rozkládá za anaerobních podmínek biologicky rozložitelnou organickou hmotu. Výslednými produkty tohoto rozkladu jsou bioplyn, který je tvořen převážně methanem (60-70 %) a oxidem uhličitým (30-40 %) a v menší míře pak sulfanem, dusíkem a vodíkem a stabilizovaný kal, což je směs vzniklé anaerobní biomasy, za daných podmínek již nerozložitelného zbytku organických látek a inertního anorganického podílu.

Anaerobní čistírenské technologie (anaerobní čištění odpadních vod, stabilizace kalů v anaerobních reaktorech) jsou provozovány již více než sto let a jsou stále zdokonalovány. Jedním z nejdůležitějších faktorů hospodárného provozování anaerobních reaktorů však zůstává koncentrace zpracovávaného kalu. Z tohoto důvodu je především přebytečný aktivovaný kal před vstupem do reaktoru podrobován procesu zahušťování, které je prováděno buď gravitačně nebo strojně (např. zahušťovacími odstředivkami). Zahušťování je jednou z možností intenzifikace procesu anaerobní methanové fermentace. Se zahušťováním bezprostředně souvisí další z významných intenzifikačních kroků - desintegrace buněk aktivovaného kalu, při které se uvolňuje buněčný lyzát, katalyzátor anaerobní methanové fermentace.

Výtěžnost bioplynu závisí na poměru primárního a přebytečného aktivovaného kalu. Čím je poměrné množství přebytečného aktivovaného kalu vyšší, tím je dosahováno nižší výtěžnosti bioplynu. Hlavní příčinou je špatná rozložitelnost buněk mikroorganismů přebytečného aktivovaného kalu biocenosou anaerobního reaktoru. Získaná elektrická energie je vyrobena z „odpadu“, tj. z obnovitelných zdrojů. Při dobře řízeném provozu kalového hospodářství a celé ČOV může takto získaná energie z bioplynu za určitých okolností plně pokrýt veškerou spotřebu tepla a elektrické energie celé ČOV.

Neexistuje žádná univerzální metoda pro zpracování, využití, eventuelně likvidaci čistírenských kalů a tak rozdílnost přístupů k nakládání s čistírenskými kaly je značná. Zpracování, resp. nakládání s kaly se dělí na dva zásadní postupy:

pracování surového kalu (SSK), tj. směsi kalu

primárního a přebytečného aktivovaného kalu, který je nebezpečným odpadem

Přibližně 87 % kalů produkovaných na čistírnách odpadních vod se zpracovává anaerobní stabilizací. Tato technologie je zvláště vhodná pro čistírny odpadních vod větší a střední velikosti a lze předpokládat, že i v budoucnu bude hlavní technologií pro stabilizaci kalů.

Konečným produktem anaerobní stabilizace je vyhnilý kal, který obsahuje zbylé nerozložené organické látky a anorganický podíl, a kapalná fáze - kalová voda. Pro další využití je nutné tento kal odvodnit na co nejvyšší obsah sušiny. Z uvedené závislosti odvodňování vyplývá, že intenzifikace anaerobních procesů má za cíl dosáhnout co nejvyšší transformace organických látek do bioplynu a tak snížit na minimum obsah organických látek (OL) ve vyhnilém kalu.

Jestliže je obsah organických látek v kalu 70 %, pak 100 kg surového kalu obsahuje 70 kg organických látek a 30 kg anorganického podílu. Při anaerobní stabilizaci se transformuje do bioplynu cca 50 % z původního obsahu, tedy 35 kg organických látek. Ve vyhnilém kalu pak zůstává 35 kg organických látek a 30 kg anorganických látek. Obsah organických látek ve vyhnilém kalu je tedy 53 %.

Anaerobně stabilizovaný kal po mezofilní stabilizaci je částečně hygienizován a dosahuje třídu II. (B), kal po termofilní anaerobní stabilizaci odpovídá třídě I. (A). Takto stabilizovaný kal je možno aplikovat na půdu buď přímo (termofilně stabilizovaný) nebo po další úpravě například kompostováním, hygienizací a pod. Anaerobně stabilizovaný kal je vhodný také pro další způsoby zpracování např. termické. Pro menší ČOV je vhodná aerobní stabilizace, chemická stabilizace vápnem, nebo odvoz odvodněného kalu ke zpracování na jinou lokalitu (ke kompostování, anaerobní stabilizaci, spalování apod.).

Teoretický základ anaerobních pochodů

Obecně je vznik bioplynu z organických materiálů souborem na sebe navazujících procesů, při nichž směsná kultura mikroorganismů postupně rozkládá biologicky rozložitelnou organickou hmotu bez přístupu vzduchu. Na tomto rozkladu se podílí několik základních skupin anaerobních mikroorganismů, kde produkt jedné skupiny se stává substrátem skupiny druhé a proto výpadek jedné ze skupin má za následek narušení celého systému. Konečnými produkty jsou pak vzniklá biomasa, plyny (CH4, CO2, H2, N2, H2S) a nerozložitelný zbytek organické hmoty, který je z hlediska hygienického a senzorického stabilizován.

Samotný proces probíhá ve čtyřech základních fázích:

- přítomné anaerobní bakterie, ještě nikoli methanové bakterie, přeměňují

makromolekulární rozpuštěné i nerozpuštěné organické látky (bílkoviny,

polysacharidy, tuk, celulózu) pomocí extracelulárních hydrolytických enzymů, produkovaných fermentačními bakteriemi, na nízkomolekulární látky

(monosacharidy, aminokyseliny, mastné kyseliny, voda) rozpustné ve vodě.

Limitující faktory procesu

Každý anaerobní proces je limitován určitými faktory, které je nutné dodržet, abychom zaručili kvalitu jeho průběhu. Tyto faktory jsou následující:

eplota procesu – je závislá na kultuře mikroorganizmů,

které jsou pro konkrétní proces využívány. V našem případě se pohybujeme

v oblastech mezofilních teplot (tj. 35 °C).

Řízení a stabilita procesu

Hlavní faktory nestability procesu jsou:

O stavu procesu nám vypovídá řada veličin, které můžeme analytickými nebo biologickými metodami sledovat. Podle toho, k jakým účelům tyto veličiny použijeme, dělíme je do dvou skupin:

Význam a důležitost některých proměnných

Produkce bioplynu

-

nepopisuje stav procesu, ale pouze jeho výsledek.

Koncentrace CH4 -

není pravým indikátorem, nýbrž jen bilančním prvkem. Produkce je

závislá na přivedeném zatížení.

Koncentrace CO2

- nemá vždy vypovídající hodnotu o stavu stability procesu.

Podstatně citlivější je poměr CH4/CO2.

Koncentrace H2-

patří mezi nejcitlivější indikátory stability procesu. Vodík

objevený v bioplynu signalizuje vždy nestabilitu procesu.

pH

procesu

- tuto veličinu nelze považovat za citlivý indikátor procesu.

Monitorování je důležité hlavně u substrátů vykazujících nedostatečnou

neutralizační kapacitu.

Aktivita biomasy - patří spíše mezi indikátory diagnostické, kvůli značné pracnosti a časové náročnosti. Stanovení aktivity mikroorganismů je důležité z důvodů stanovení příčin nestability nebo zhroucení procesu. Můžeme také stanovit do jaké míry je možné dále zvyšovat zatížení reaktoru.

Odsíření bioplynu

Problémem pro další využití bioplynu může být vyšší koncentrace sulfanu. K odsíření se využívá klasický způsob tzv. suchého odsiřování. Provádí se adsorbcí s chemickou reakcí ve vrstvě odsiřovací hmoty. Výsledným produktem je čistá síra, která je zachycena na sorbentu. Při provozu technologického zařízení nedochází k úniku škodlivých emisí. Adsorbce i regenerace probíhají ve vrstvě odsiřovací hmoty současně. Kyslík potřebný k regeneraci se dodává do čištěného bioplynu ve formě přídavného vzduchu. Teoreticky by obě reakce mohly probíhat nekonečně dlouho. Ve skutečnosti však regenerací uvolněná elementární síra postupně obaluje částice odsiřovací hmoty. Tím dochází k postupnému zhoršování podmínek a snižování účinnosti odsiřování. Po poklesu pod určitou hodnotu je proto potřeba nasycenou odsiřovací hmotu nahradit čerstvou hmotou. Pro zajištění plynulého a kvalitního odsiřování bioplynu a pro zvýšení kapacity odsiřovací hmoty se nabízí použití dvojice odsiřovacích jednotek v sérii, tj. za sebou. Jedna odsiřovací jednotka funguje jako pracovní a druhá dočišťovací.

Odsiřovací jednotky se v pořadí pracovní a dočišťovací cyklicky střídají. Když koncentrace sulfanu v odsířeném bioplynu z dočišťovací jednotky překročí stanovenou hodnotu, pracovní jednotka se odstaví a vymění odsiřovací hmoty v pracovní jednotce. Po změně zapojení odsiřovacích jednotek tak, že v předchozím cyklu dočišťovací jednotka je pak jednotkou pracovní a v předchozím cyklu pracovní jednotka s čerstvou odsiřovací hmotou jednotkou dočišťovací.

Odsiřovací hmota je pro usnadnění výměny uložena v kónických kontejnerech. K jejich výměně je možno použít autojeřábu nebo pevného nosníku s kladkostrojem o nosnosti min. 1600 kg. Měření koncentrace sulfanu se provádí pomocí indikačního papírku. Nasycená hmota se zlikviduje buďto spálením v určeném technickém zařízení nebo uložením na skládku odpadů. Odsiřovací zařízení může být připojeno buď na potrubí z vyhnívací nádrže do plynojemu, nebo na potrubí z plynojemu do kotelny ČOV. Předností prvního řešení je ochrana plynojemu, kotlů a komínů před korozí způsobenou účinky sulfanů. Zařízení se umísťuje ve venkovním prostředí.

Bioplynová stanice Třeboň:

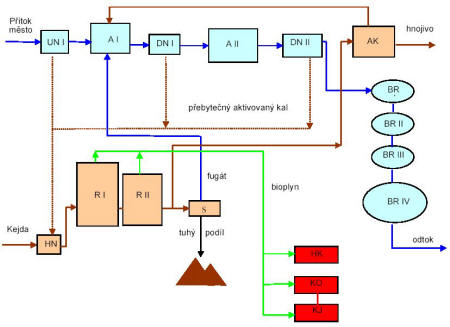

ČOV Třeboň je nejstarší bioplynovou stanicí v ČR zpracovávající kejdu prasat společně s městskými odpadními vodami. Vlastníkem a provozovatelem je firma R.A.B. spol. s r.o. Třeboň. Do provozu byla ČOV uvedena v r. 1974, pořizovací náklady v té době činily 24 mil. Kč. Čistírna byla postavena jako mechanicko-biologická čistírna pro společné čištění kejdy a odpadních vod z města Třeboň (18 tis. ekvivalentních obyvatel). Producentem kejdy je velkovýkrmna Gigant, dříve činil počet chovaných zvířat 30 tis. ks, dnes se stav snížil na 19 tis. ks. Z důvodu zvyšujících se požadavků na kvalitu odtoku byla čistírna rozšířena o druhý aerobní stupeň, který tvoří aktivační a dosazovací nádrž doplněná kaskádou čtyř biologických rybníků o celkové ploše 10 ha.

Obrázek: Bioplynová stanice Třeboň

Komunální odpadní vody jsou přiváděny přes česle, lapák písku a usazovací nádrže

do aktivační nádrže 1. aerobního stupně. Do aktivační nádrže je také přiváděná

fermentovaná směs

kejdy a směsného kalu z prvního a druhého aerobního stupně v množství 80 m3

denně.

Obrázek: Schéma ČOV Třeboň

Obrázek: Sdružený objekt I na ČOV Třeboň

Předčištěná odpadní voda je z dosazovacích nádrží prvního stupně gravitačně dopravována do aktivační nádrže (objem 4000 m3) druhého stupně s nitrifikací. Přes dosazovací nádrž odpadní voda odtéká do kaskády čtyř biologických rybníků o celkové ploše 10 ha a průměrné hloubce 1,2 m. Ve čtvrtém rybníku o ploše 5 ha se s úspěchem realizuje odchov kapřích násad.

Obrázek: Sdružený objekt II na ČOV Třeboň

Kejda z velkovýkrmny Gigant je z části čerpána do homogenizační jímky potrubím, z části je dovážena v autocisternách. Směs je čerpána kalovým čerpadlem do prvního fermentoru. Fermentor má objem 3 200 m3 a je vytápěn na teplotu 39-41 °C. Ohřev je řešen externím způsobem - čerpáním substrátu přes tři výměníky typu voda/kal, každý o výkonu 290 kW.

Obrázek: Výměníky voda/kal na ČOV Třeboň

Obsah fermentoru je odčerpáván asi z 2/3 výšky a vracen do jeho spodní části. Výhodou tohoto způsobu ohřevu je současné zajištění míchání. Míchání je zároveň zajišťováno bioplynem, který je kompresorem vháněn do trysky umístěné ve středu dna fermentoru. Míchání se provádí přibližně každé dvě hodiny po dobu 20 - 30 minut. Za celou dobu provozu byl fermentor čištěn pouze jednou, přičemž zhutnělá vrstva usazeného kalu zaujímala asi 10 % objemu nádrže. Střední doba zdržení zde činí 25 dnů a uvolňuje se zde přes 80 % z celkové produkce plynu.

Předfermentovaná směs přetéká do druhého reaktoru. Druhý reaktor má objem 2 800 m3, je míchán bioplynem a není vytápěn (teplota je zde o 4-8 °C nižší). Oba reaktory jsou železobetonové konstrukce s kónickým dnem a stropem, izolované polystyrénovým obkladem, který je chráněn hliníkovým plechem. Bioplyn (3000 m3/den) se shromažďuje v horních částech reaktorů, kde jsou na sběrném potrubí instalovány kapalinové tlakové ventily, které zajišťují hodnotu tlaku plynu výškou vodní hladiny na úrovni 150 - 200 mm vodního sloupce. Vznikající bioplyn je uskladňován v dvoumembránovém plynojemu Sattler o objemu 2100 m3.

Obrázek: Plynojem Sattler u bioplynové stanice v Třeboni

Na ČOV jsou instalovány 2 kogenerační jednotky GEB 160 firmy ČKD Hořovice. Chlazení kogeneračních jednotek je propojeno s vytápěním fermentorů. Pro mazání motorů se používá olej pro plynové motory, ESSO LUBE PX 40. Vzhledem k tomu, že se na ČOV doposud neprovádělo odsíření bioplynu, provádí se výměna oleje po 500 Mh provozu, v případě odsíření lze životnost oleje zvýšit až dvakrát (vyprodukovaný bioplyn obsahuje v průměru 3-4,5 mg H2S/l,úpravou je možné tento obsah snížit až na 0,15 mg/l).

Obrázek: Kogenerační jednotka GEB 160

Z reaktorů je část směsi čerpána na dekantační odstředivku (40 %) a zbytek je čerpán do uskladňovací nádrže, odkud se dle potřeby vyváží na pole. Tuhá frakce z odstředivky je aplikována na půdu rozmetáním. Fugát z odstředivky je přiváděn do prvního aktivačního stupně.

Obrázek: Hnojení hadicovým aplikátorem

Kompostování je způsob využití biodegradabilních odpadů k výrobě organického hnojiva - kompostu. Přeměnu organické hmoty odpadů na humusové složky při kompostování zabezpečují převážně aerobní mikroorganismy. Přívod vzduchu je základní podmínkou aerobního procesu. Jde o analogické procesy jako při přeměně organické hmoty v přírodním prostředí.

Úvodní fáze rozkladu polysacharidů, bílkovin a tuků, obsažených v odpadech, je provázena uvolňováním tepla a zahříváním zrajícího kompostu na teplotu 50 - 65 °C. V této fázi se uplatňují též termofilní houby, rozkládající lignocelulózové hmoty. Při těchto hydrolýzních procesech se výrazně zvyšuje kyselost substrátu hromaděním organických kyselin. Tato fáze trvá zpravidla 2 - 3 týdny, ale u kompostu s velkým podílem dřevní štěpky až 2 měsíce. V následující fázi přeměny teplota klesá na 40 - 45 °C, mění se složení mikroorganismů, vznikají humusové látky a ve zrajícím kompostu nelze již poznat původní odpady. V následující fázi dozrávání kompost získává hnědou barvu, molekulární váha humusových látek se zvyšuje a kyselost substrátu klesá. Kompost dosahuje zralosti a přestává být fytotoxický.

Obrázek: Zralý kompost

Proces kompostování probíhá intenzivně v podmínkách provzdušňování. Provzdušňování se provádí nejčastěji překopáváním kompostu, ale též tlakovou aerací nebo odsáváním vzduchu nasyceného oxidem uhličitým z kompostu zpravidla přes vzdušný filtr. Se stoupající intenzitou provzdušňování dochází k rychlejšímu uzrání kompostu. Při nedostatečném provzdušňování zrajícího kompostu nastupují anaerobní procesy (hnití) a kompost tzv. "kysne". Největší potřeba provzdušňování zrajícího kompostu je v hydrolýzní fázi zrání.

Pro vytvoření optimálních podmínek pro rozvoj mikroorganismů je třeba zabezpečit zejména správný poměr uhlíku a dusíku (C:N) vhodnou surovinovou skladbou čerstvého kompostu. Poměr C:N by měl být v čerstvém kompostu v rozmezí 30-35:1 a ve zralém kompostu 25-30:1. Příliš široký poměr C:N prodlužuje zrání kompostu. Při příliš úzkém poměru C:N v čerstvém kompostu převyšuje obsah dusíku metabolickou přeměnu mikroorganismů, vznikají ztráty čpavkového dusíku a klesá produktivita tvorby humusových látek.

Vlhkost čerstvého kompostu optimalizujeme na hodnotu, při níž je cca 70 % objemu pórovitosti kompostu zaplněno vodou. Nedostatečná vlhkost způsobuje vývoj nevhodné mikroflóry s převahou plísní a aktinomycet. Při nadbytečné vlhkosti dochází rychle k nedostatku kyslíku v kompostu a k vývoji anaerobní mikroflóry. Komposty zemité vyžadují optimální vlhkost 50 - 55 % a komposty s převahou dřevní štěpky nebo stromové kůry vlhkost 65-70 %.

Požadavek na minimální přítomnost fosforu v kompostu je 0,2 % P2O5 v sušině. Surovinová skladba kompostu musí zabezpečovat přítomnost lehce rozložitelných organických látek pro počáteční rozvoj mikroorganismů a zároveň vhodnou mikroflóru. Doplnění mikroflóry inokulací se při praktickém kompostování jeví jako značně problematické a zpravidla méně účinné. Výhodnější je očkování čerstvého kompostu zrajícím kompostem, nebo zeminou.

Organizace a technologie kompostování

Kompostování odpadních materiálů se z organizačního hlediska může provádět na následujících úrovních:

Domácí kompostování

Domácí kompostování je jednoduchý způsob jak omezit podíl odpadů ze zahrad a kuchyňského bioodpadu v směsném tuhém domovním odpadu. Podpora tohoto způsobu kompostování by měla být prostřednictvím informačních akcí a finančními výhodami vyplývajícími z nižších poplatků za odvoz odpadu. Informační letáky pro občany by měly vysvětlit ekologický význam kompostování, hlavní technologické zásady kompostování, objasnit, co lze kompostovat a upozornit na nebezpečné a problematické materiály pro kompostování. Je výhodné spojit domácí kompostování odpadů ze zahrady s kompostováním odděleně sbíraného domovního bioodpadu. Domácí kompostování je možno organizovat v kompostových zakládkách v boxech nebo v kompostérech. Domácímu kompostování občané zemí Evropské unie věnují stejnou péči jako ostatním zahrádkářským činnostem. Při tom úspěšně uplatňují nejrůznější podpůrné prostředky zejména kompostové startéry pro urychlení kompostování, nebo různé dynamické postřikové substance pro zintenzivnění fermentačního procesu a zvýšení agronomické účinnosti kompostu.

Obrázek: Kompostéry pro domácí využití

Komunitní kompostování

Při komunitním kompostování občané třídí své odpady a vytříděný bioodpad přinášejí na kompostoviště, které je společným zařízením příslušné komunity. Komunitní kompostování je vhodné pro sídliště, ve kterých občané nemají své vlastní zahrady, ale jsou zde zelené plochy nebo společná zahrada, na příklad v uzavřených domovních blocích. Další příležitostí pro komunitní kompostování jsou zahrádkářské kolonie nebo společné kompostování několika majitelů zahrad.

Komunitní kompostování se u nás pokoušejí organizovat aktivisté ekologických organizací, případně zahrádkářské svazy. Obdobná organizační forma přichází též v úvahu u základních škol a ekologických středisek pro mládež jako součást ekologické výchovy. Zpravidla jde o roční výrobu kompostu v rozsahu 10 - 20 t. Vhodnou formou podpory jsou granty místních úřadů pro organizátory komunitního kompostování.

Z technologického hlediska se při komunitním kompostování využívají kompostové zakládky jako na centrální kompostárně, vhodné je i kompostování v otevřených boxech. Jako mechanizační prostředek k překopávání slouží nakladač, v menším rozsahu může jít o překopávání manuální. Při kompostování u škol je možno použít velkého kompostéru nebo biofermentoru s řízenou aerací.

Centrální kompostování

Centrální kompostování (průmyslové kompostování) organizují obce, jejich technické služby a další většinou soukromé podnikatelské subjekty. Jde o náročnou činnost, která musí splňovat řadu legislativních předpisů.

Centrální kompostování se zajišťuje na kompostovišti (s roční produkcí kompostu 50 - 500 t) nebo na průmyslové kompostárně (s roční produkcí kompostu minimálně 500 t). Na těchto zařízeních se provádí kompostování většinou na kompostových zakládkách nebo v biofermentorech. Tato centrální zařízení bývají tradičně označována jako průmyslové kompostárny a způsob výroby kompostu je usměrněn platnou ČSN. Kompostoviště nebo kompostárny musí být zabezpečeny nepropustnou úpravou proti riziku úniku závadných látek do půdy nebo do vod a zároveň musí zabraňovat nežádoucímu smísení látek se srážkovými vodami. Výrobní plochy kompostárny musí být nepropustné a musí být chráněny proti vniknutí přívalových srážkových vod obrubníky a musí být konstrukčně řešeny tak, aby umožnily odvod srážkových vod a splachů z kompostů do podzemní nebo nadzemní jímky odpovídající kapacity.

Technické vybavení kompostáren

V zásadě jsou rozlišovány dva základní kompostovací systémy – otevřený a uzavřený:

– statická zakládka s přirozeným větráním nebo zvýšenou aerací např. vháněním

vzduchu do řádků nebo zásobníků

Základním vybavením pro kompostování na zakládkách jsou drtiče a štěpkovače pro úpravu rostlinného odpadu, překopávače kompostu a prosévače kompostu (nejčastěji rotační síta).

Obrázek: Překopávač kompostu

Obrázek: Překopávač kompostu

Kompostovací biofermentory zajišťují zrání čerstvého kompostu v řízených podmínkách intenzivní aerace při dodržování spolehlivých hygienizačních teplot 65 - 75 °C. Jde o mobilní, tepelně izolované kontejnery o rozměru 8 x 4 x 3,5 m s předním nebo horním plněním (firma AGROFUTURE) a se zabudovanou vzduchotechnikou napojenou na aktivní biologický filtr. Soustava těchto kontejnerových fermentorů je většinou řízena výpočetní technikou. Další tuzemské biofermentory jsou stavebně budované o výšce cca 4 m s aerací zajištěnou dvěma ventilátory (firma AGRONOM). Oba dva tyto typy diskontinuálních fermentorů se uplatňují při kompostování hygienicky rizikových odpadů, zejména čistírenských kalů a zvířecích fekálií s přídavkem vhodných strukturních materiálů a s možností zpracování odpadů ze zeleně. Nezbytným předpokladem je další dozrání kompostu, který prošel intenzivní fermentací po dobu 2 - 7 dnů ještě klasickým způsobem v zakládce při zabezpečování aerobních podmínek.

Další tuzemský výrobce kontinuálních kompostovacích biofermentorů je VÚCHZ Brno. Klíčovým aparátem kompostovací technologie VÚCHZ je tepelně izolovaný ležatý bioreaktor. Má tvar uzavřeného boxu a je vybaven mechanizmem na lineární posun materiálu. Průřez reaktoru je obdélníkový, jeho dno je opatřeno systémem kanálů a otvorů pro přívod vzduchu do reakčního prostoru. Do objemu 50 m3 se reaktory dodávají v celokovovém provedení, větší až do objemu 200 m3 se stavějí betonové s kovovými vestavbami. Obě verze reaktorů je možné skládat vedle sebe do baterií. Kromě jednoho či více reaktorů tvoří kompostovací linku zpravidla zásobníky, drtič, mísič a dopravníky, příp. manipulační a nakládací mechanizmus. Skladba celé linky a její uspořádání je závislé na druhu zpracovávaných odpadů a na požadavcích na mechanizaci celé technologie.

Svážené odpady se vysypávají do příjmových zásobníků, odkud se dopravují do mísiče, příp. i drtiče a z něho pak do násypného otvoru reaktoru. V reaktoru se před každým založením další dávky odpadů nejprve lineárně posune celý objem vsádky o určitou délku směrem k výstupním vratům a část zkompostované hmoty se tak vysype. Do uvolněného prostoru pod násypným otvorem se poté vsype připravená směs odpadů. Tento úkon se provádí několikrát denně, jinak je po celou ostatní dobu reaktor uzavřen. Založený materiál se začne působením chemických a biochemických pochodů rychle zahřívat, přestože se do reaktoru vhání pouze studený vzduch. Teplotního maxima 55 - 70 °C se dosáhne v přední části reaktoru. Čím více se postupným posouváním blíží reagující hmota k výstupnímu otvoru, tím termofilní reakce ztrácí na intenzitě. Po dokončení této intenzivní biodegradační fáze, která u snadno kompostujících látek činí pouze 5 - 10 dní, se materiál dopraví na dozrávací plochu, kde chladne a nadále se zbavuje vody. Přitom v něm probíhají další procesy, na nichž se podílejí mezofilní bakterie a vyšší organizmy. Dozrávání trvá obvykle 5 - 6 týdnů.

Kompostovací reaktory s lineárním posunem se vyrábějí s reakčním objemem 10 - 50 m3 a jsou schopny zpracovat 2 - 10 m3 odpadů denně.

Kompostování odpadních kalů

Kompostování je využití kalu s nejvyššími nároky na jeho kvalitu, který musí splňovat požadavky na vynikající fyzikální, chemické i mikrobiologické vlastnosti. Musí být také vizuálně přijatelný (t.j. žádné plasty a pod.) a bez nepříjemného zápachu. Kaly mohou být kompostovány, jestliže obsahují dostatečné množství organické složky a mají-li relevantní obsah vody. Aby mohl být materiál využíván efektivně ke kompostování, je požadován dostatečný obsah živin (dusík, fosfor), vlhkost a schopnost aerace a vhodné podmínky pro existenci mikroorganizmů. Kaly s vysokým obsahem vody nejsou vhodné pro růst mikroorganismů. Mohou být kompostovány, když se použijí ve vhodné směsi s jiným vysoce fermentovatelným organickým odpadem s nízkým obsahem vody. Kaly s obsahem vody > 15 % jsou dobře kompostovatelné ve směsi s kůrou nebo s jiným porézním materiálem, který vytváří vhodnou strukturu kompostovaného materiálu.

Základním požadavkem je 55 % obsah vody v kompostovatelné směsi odpadů, aby došlo k účinné biodegradaci, musí být obsah organické složky větší než 70 %. Vysoká vlhkost okolo 60 % snižuje teplotu, porozitu a tím i obsah kyslíku, zatímco vlhkost pod 50 % omezuje rychlost kompostování. Při 10-15 % vlhkosti se bakteriální aktivita zcela zastaví. Činnost bakterií je ovlivňována také pH, za optimální lze považovat rozsah mezi 5.5 – 8. Pro optimální růst mikroorganizmů musí být dodržen správný poměr mezi uhlíkem a dusíkem v substrátu, který se pohybuje v rozmezí 25 – 30:1.

Výzkumem organických mikropolutantů v kompostech bylo zjištěno, že obsahy pesticidů, PCB, PAU, PCDD/PCDF nemají zákonné restriktivní omezení v legislativě EU, neboť jejich obsahy jsou velmi nízké. Opakem je obsah těžkých kovů, které mohou být klíčovým parametrem pro další možné využití kompostů. Materiál je kompostován při teplotě, která je dostatečná pro likvidaci patogenů, tzn., že problém přítomnosti patogenních mikroorganizmů je uspokojivě vyřešen. Také mikrobiální kompetice výrazně podporuje redukci patogenů. Využití kompostu pro aplikaci v půdách je omezeno obsahem solí a živin, které musí být nízké, zatímco retenční kapacita vody musí být dostatečně vysoká, aby byl zabezpečen dostatek vody a dostatečné provzdušňování, které vyžadují specifické typy vegetace.

Problematika kompostování kalů v České republice

Kompostování kalů je vhodné z hlediska zabezpečení jeho hygienizace (tzn. že při klasické výrobě průmyslového kompostu je udržována teplota vyšší než 55 oC po dobu delší než 21 dnů). Při termofilním kompostování při teplotě 65 – 70 oC nastává spolehlivá hygienizace již po 3 dnech fermentace. Dalším cílem je zabezpečení proměny organických látek a stability výsledného produktu. Tato stabilita je testována biozkouškou vodného výluhu kompostu.

Pro přípravu kompostů se v ČR využívá surovinová skladba, která většinou obsahuje pouze 20 % hmotnostních čistírenského kalu. Surovinová skladba kompostu je optimalizována z hlediska vlhkosti, poměru C:N, přítomnosti lehce rozložitelných látek a fosforu. Vyšší podíl odvodněného čistírenského kalu v surovinové skladbě kompostu vyžaduje přídavek strukturního lignocelulózového substrátu zabezpečující pórovitost čerstvého kompostu a optimalizaci poměru C:N na cca 30:1. Mezi nejlepší strukturní materiály při kompostování odvodněných kalů patří drcená stromová kůra, dřevní štěpka a drť z papíru nebo lepenky a řezanka ze slámy. Optimální poměr odvodněného čistírenského kalu o vlhkosti 20 % a dřevní štěpky o průměrné zrnitosti 45 mm a vlhkosti 35 % byl zjištěn mezi 60:40. Důležitým parametrem optimalizace surovinové skladby kompostu s podílem čistírenských kalů je poměr C:N s optimální hodnotou 35-30:1. Je-li poměr nižší pod 20:1 probíhá kompostování se ztrátami amoniakálního dusíku a v reálném čase pak nelze získat vyzrálý kompost.

Některé typy odpadních kalů, obsahující organické složky, lze použít samostatně nebo lépe ve směsi s jinými hnojivy k hnojení zemědělské půdy. Odpadní kaly lze mísit s přírodními i se syntetickými hnojivy. Pro tento účel lze samozřejmě použít jen odpady a odpadní kaly neobsahující nebezpečné škodliviny, které by mohly vstoupit do potravinových řetězců.

V největším rozsahu lze k hnojení používat odpadní kaly z čistíren odpadních vod s velkým zastoupením organických složek. Surové kaly jsou pro hnojení nevhodné, neboť obsahují velké množství mikroorganismů, nebezpečných jak pro člověka, tak i pro zvířectvo. Proto se k hnojení využívají stabilizované kaly z čistíren odpadních vod, u nichž je obsah mikroorganismů podstatně snížen. Ani u stabilizovaných kalů nejsou však mikroorganismy zcela potlačeny, takže režim hnojení je nutno přizpůsobit této skutečnosti.

V případě použití kalů z ČOV k hnojení půdy jsou nejdůležitější tyto parametry:

- sušina – obsah sušiny hraje velkou roli při transportu, aplikaci a manipulaci s kaly

- organická složka – snížení nestálé organické složky stabilizací je velmi důležité, hlavně při předcházení problémům s nepříjemným pachem

- nutrienty, těžké kovy, organické mikropolutanty, patogeny, pH – efektivita aplikovaného množství závisí na obsahu nutrientů, těžkých kovů a organických mikropolutantů v kalech i v půdě, hygienické riziko souvisí s prevencí vůči patogenům, všechny zmiňované faktory souvisí s velikostí pH

Pro zemědělské využití kalů z ČOV je nutno dodržovat vyhl. č. 382/2001 Sb., o podmínkách použití upravených kalů na zemědělské půdě. Ve vyhlášce jsou mj. stanoveny mezní hodnoty koncentrací vybraných rizikových látek a prvků v kalech pro jejich použití na zemědělské půdě.

Tabulka: Mezní hodnoty koncentrací vybraných rizikových látek a prvků v kalech

pro jejich použití na zemědělské půdě (ukazatele pro hodnocení kalů)*

|

Riziková látka |

Mezní (maximální) hodnoty |

|

As – arzen |

30 |

|

Cd - kadmium |

5 |

|

Cr - chrom |

200 |

|

Cu – měď |

500 |

|

Hg - rtuť |

4 |

|

Ni - nikl |

100 |

|

Pb - olovo |

200 |

|

Zn - zinek |

2500 |

|

AOX |

500 |

|

PCB (suma 6 kongenerů - 28+52+101+138+153+180) |

0,6 |

*Příloha č. 3 k vyhlášce č. 382/2001 Sb.

Běžně je kal aplikován na půdu jednou nebo dvakrát ročně v závislosti na orbě a výsevu. Pro aplikaci kalu na půdu je všeobecně využíváno stejných zařízení, jako se používají k aplikaci vody a kejdy. Po aplikaci je kal zaorán do půdy.

Dále lze použít k hnojení některé kaly z potravinářského průmyslu, z koželužství aj. Zvláště jsou vítány kaly obsahující kationty draslíku, hořčíku, vápníku a amonia, jakož i kaly s obsahem dusíku a fosforu, neboť tyto složky jsou podstatou všech přírodních i syntetických hnojiv. Naopak nežádoucí je přítomnost síry a fluoru.

Odpadní kaly, které sice obsahují komponenty vhodné pro hnojení, ale nevyhovují z hlediska obsahu škodlivin a výše uvedených nežádoucích látek, lze upravovat použitím chemických a biologických metod. Vhodnou aplikací některé z uvedených metod nebo jejich kombinací lze u řady odpadních kalů obsahujících např. nepřípustné množství těžkých kovů, dosáhnout kvality odpovídající požadavkům na hnojiva.

Výhody zemědělského využití odpadních kalů:

Nevýhody zemědělského využití odpadních kalů:

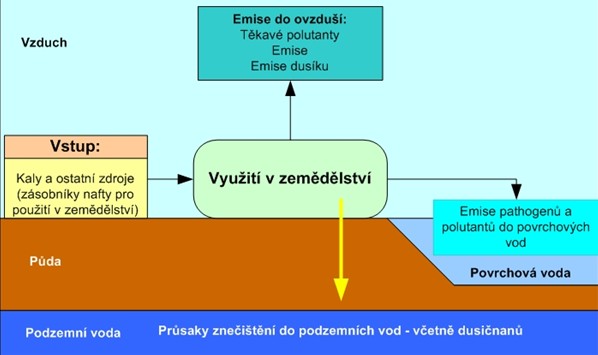

Obrázek: Ovlivnění jednotlivých složek životního prostředí při využívání kalů na zemědělské půdě

Odpadní kaly lze spalovat, pokud obsahují alespoň zčásti spalitelné složky. Spalitelné složky mohou být přítomny v tuhé i v kapalné fázi. Při spalování odpadních kalů jsou důležité parametry: teplota, obsah sušiny a organické složky, výživná hodnota. Ekonomicky závisí spalování na míře požadavků na přídavné palivo, přičemž uvedené parametry jsou podstatou záruky vlastního spalování.

Hlavní tuhou spalitelnou složkou běžných typů odpadních kalů z ČOV je organická hmota.

Energetická bilance procesu spalování je závislá na složení kalu a na použité technologii spalování. Pokud jsou v kalu zastoupeny v dostatečné míře složky s vyšší výhřevností, může být kal spalován samostatně a lze získat využitelnou tepelnou energii. Při vyšším obsahu nespalitelných složek v kalu nelze mnohdy proces spalování vůbec realizovat, neboť teplo vzniklé spálením spalitelných složek nestačí na úhradu tepelných ztrát při procesu. V těchto případech je nutné použít přídavné palivo s dostatečnou výhřevností. Jako přídavného paliva lze použít některých tuhých odpadů (papír, hadry, dřevo) nebo hodnotných paliv (topné oleje, plynná paliva). Odpadní kaly lze spalovat teprve po jejich co možno nejdokonalejším odvodnění resp. vysušení. Voda obsažená v kalu se totiž při spalování odpařuje a spotřebovává tak značné množství vznikající tepelné energie. Tím se snižuje energetický přínos procesu spalování, případně je tento proces znemožněn.

Technologie spalování odpadních kalů

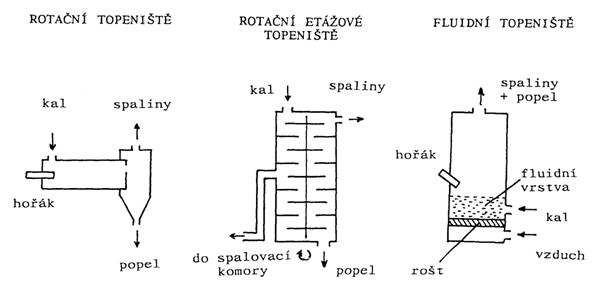

Pro spalování odpadních kalů buďto samostatně nebo v kombinaci s jinými palivy byl vyvinut velký počet spalovacích zařízení různých konstrukcí.

Základní druhy technologií, použitelné ke spalování odpadních kalů, jsou na obrázku Schémata topenišť:

Obrázek: Schémata topenišť (rotační, rotační etážové, fluidní)

Rotační topeniště

Rotační topeniště se používají hlavně ke spalování průmyslových kalů. Ke spalování dochází ve vodorovném, pomalu se otáčejícím válcovém bubnu z ocelového plechu se žáruvzdornou vyzdívkou. Do bubnu je zaveden hořák plynového nebo olejového topení, který slouží v případě potřeby k uvádění přídavného paliva. Na vstupní straně je do bubnu dále uváděn vzduch a spalovaný kal. Na výstupní straně bubnu je odvod spalin. Spaliny jsou obvykle uváděny ještě do komory dodatečného tepelného zpracování, kde dochází k úplnému spálení event. zbytků spalitelných složek z nedokonalého spálení v bubnu. Mimo jiné se zde spálí těkavé páchnoucí podíly kalů, které by jinak unikly do ovzduší.

Výhodou bubnových rotačních pecí je dobré přehrnování a mísení odpadů a dobrý přístup spalovacího vzduchu v důsledku otáčení pece. Regulace a řízení procesu spalování, a tím i přizpůsobení pece různým druhům odpadu a různým spalovacím režimům, je možná změnou otáček.

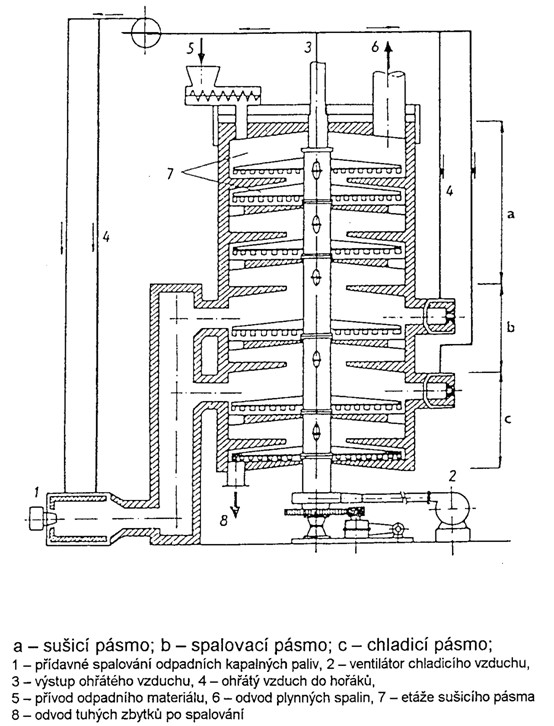

Rotační etážová topeniště

U rotačních etážových topenišť je princip spalování obdobný. Jedná se v podstatě o několik spojených válcových topenišť, situovaných nad sebou ve svislé poloze. Osou válce probíhá masivní hřídel, opatřená rameny, zasahujícími do jednotlivých etáží. Na ramena se nasazují lopatky, nasměrované takovým způsobem, aby při otáčení hřídele byl kal přiváděný do pece shora shrnován do otvorů uspořádaných v jednotlivých etážích střídavě na obvodu válce a v jeho středu, kal tak postupuje v etážích od obvodu ke středu, kde propadne na níže ležící etáž, na níž je opět hrnut od středu k obvodu. V důsledku spirálovitého postupu pecí je zajištěna dlouhá doba průchodu odpadu. Tok spalovacího vzduchu a spalin může být dvojí, u souproudého systému postupují vzduch a spaliny souběžně se spalovaným kalem, u protiproudého systému opačným směrem. Vstupující kal může být předehříván spalinami, stejně tak i vzduch pro spalování, vstupující do topeniště. I u této technologie se za hlavním topeništěm obvykle instaluje komora pro dodatečné tepelné zpracování.

V minulosti bylo vyvinuto několik různých typů etážových pecí, které pracují odlišnou technologií a jsou známé podle firem, které je uvedly na trh. Mezi nejznámější patří etážové pece systému Lurgi, schéma této pece je uvedeno na obrázku.

Obrázek: Etážová pec systém Lurgi

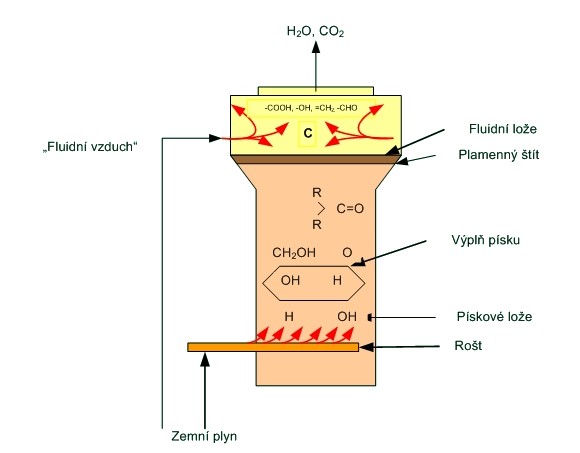

Fluidní topeniště

Fluidní topeniště má obvykle tvar svislého válce. Ve spodní části topeniště je instalován tryskový nebo keramický rošt. Tímto roštem je do spalovacího prostoru uváděn vzduch. Na roštu je uložena vrstva písku, která je při provozu topeniště uvedena vstupujícím vzduchem do vznosu a vytvoří ve spalovacím prostoru nad roštem vířivý mrak, ve kterém probíhá spalování rozprašovaného kalu.

Tato technologie spalování vyžaduje účinné rozprášení kalu do spalovacího prostoru. Aby rozprášení kalu na dostatečně jemné částečky bylo vůbec možné, musí být kal velmi dobře odvodněn resp. vysušen. U některých typů kalů, jejichž účinné rozprášení není dosažitelné, nelze této technologie použít. Rozprášení vhodně upraveného kalu do spalovacího prostoru zajišťují rozmetávací zařízení. Kal je uváděn do prostoru nad rošt a je unášen proudem vzduchu do horní části spalovacího prostoru, který zpravidla funguje i jako prostor pro dodatečné tepelné zpracování. Spaliny jsou odváděny z horní části topeniště a unášejí s sebou jemnozrnný popel. Do spodní části topeniště je zaveden plynový nebo olejový hořák pro případ nutnosti uvádění přídavného paliva.

Obrázek: Schéma fluidního spalování

Hlavní dodavatelé spalovacích zařízení pro odpadní kaly včetně příslušenství jsou v ČR:

Speciální metody spalování

Významnou alternativou ke speciálním spalovacím zařízením, které jsou navrhovány ke spalování kalů, je možnost ověření kombinovaného spalování kalů s uhlím. V SRN se v oblasti Porýní v energetickém komplexu RWE v elektrárně Weiweiler ověřuje možnost kombinovaného spalování hnědého uhlí a kalu z ČOV (5% vsázky), případně příprava alternativního paliva ve směsi s odpadním dřevem, pilinami, resp.biomasou.

Metoda spalování v cementářské peci byla vyvinuta

v Japonsku a má následující výhody:

1000°C)

těžké kovy jsou vázány do cementářského slinku a nemohou být vyluhovány

Pro udržení dobrých vlastností cementu je možno sušeným kalem nahradit pouze 5 % používaného uhlí a použitý kal musí být vysušen na vysoký obsah sušiny (cca 95 %).

Další metodou spalování kalů je vysokotlaké mokré spalování - APO (aqueaus phase oxidation). V srpnu 1994 byla v Apeldoorn (Nizozemí) uvedena do provozu tzv. mokrá, šachtová oxidace kalů o kapacitě 30000 t sušiny za rok, postavena firmou VerTech.

Základním článkem zařízení je šachtový reaktor o hloubce 1280 m, skládající se ze tří soustředných trub, z nichž vnější slouží jako chladič. Kal je spolu s kyslíkem čerpán do středové roury a je odváděn z prostřední roury. V důsledku efektu spojených nádob čerpadla vyžadují pouze nepatrný výkon. Exotermní oxidací stoupá postupně teplota reakční směsi a u dna reaktoru dosahuje až cca 275 °C. Vodní sloupec (respektive sloupec směsi vody a plynů) způsobuje tlak u dna reaktoru 8,5 až 11 MPa, což chrání reakční směs před varem. Díky protiproudému chlazení odtok z reaktoru má teplotu pouze 50 °C.

V reaktoru se oxidují rozpuštěné i suspendované organické látky dodávaným plynným kyslíkem. Větší část organických látek se oxiduje na oxid uhličitý a část se mění na biologicky rozložitelné látky (např.nižší mastné kyseliny). Kal se před zpracováním upravuje desintegrátory (na velikost cca 5 mm) a homogenizuje se. Po oxidaci směs obsahuje suspendovaný popel – anorganický nezoxidovaný podíl a odpadní plyny. Odpadní plyny jsou podrobeny katalytické oxidaci při 500 °C. Popel je oddělován běžnou separační technikou bez nutnosti přídavku flokulantů. Kapalná fáze obsahuje amoniak vzniklý z organického dusíku a určité množství biologicky rozložitelných látek (nižších mastných kyselin) a je podrobena biologickému čištění. Touto metodou dochází k zmenšení celkové sušiny kalu o 75-80 %, přitom organické látky jsou z kalu odstraněny prakticky na 100 %.

Spaliny a popeloviny vznikající při spalování odpadních kalů

Spalováním odpadních kalů nejsou zpravidla beze zbytku zneškodněny v nich obsažené škodliviny. Část těchto škodlivin přechází obvykle ve změněné podobě do spalin, do popílku, popele a škváry.

Ve spalinách se dle typu spalovaného kalu mohou vyskytnout následující škodliviny, resp. nežádoucí příměsi: tuhé úlety, organický uhlík, oxid uhelnatý, chlorovodík, fluorovodík, oxid siřičitý, oxidy dusíku, kadmium, thalium, rtuť, antimon, arsen, olovo, chrom, kobalt, měď, mangan, nikl, vanad, cín, dioxiny, furany a další.

K čištění spalin se používají mokré pračky, absorbéry, Venturiho pračky, cyklónové odlučovače, elektrofiltry, hadicové a rukávové filtry. U praček je účinnost čištění závislá zejména na velikosti fázového povrchu mezi kapalnou a plynnou fází. Proto se k propírání spalin vodou nebo vodnými roztoky používá různých systémů rozstřikování kapaliny na jemné kapičky nebo náplní absorbčních prostorů kuličkami z plastů a podobně.

Zpracování popelovin je závislé na použité technologii spalování. U fluidního procesu spalování vzniká jemnozrnný popel, který je odváděn z topeniště se spalinami a musí být odlučován v odprašovacích zařízeních. U jiných způsobů spalování zůstává podstatná část popelovin v topeništi a musí odtud být odváděna mechanicky. Pouze malá část popelovin odchází při použití těchto technologií se spalinami ve formě popílku. U rotačních etážových topenišť je podíl popílku v popelovinách zhruba 10 % a je závislý na typu spalovaného kalu a na stupni jeho rozmělnění před spalováním.

Popílek se zachycuje v cyklónových odlučovačích, elektrofiltrech a v hadicových a rukávových filtrech. Dále se zpracuje bud‘ samostatně nebo společně s popelem z topenišť. V úvahu přichází skládkování, využití ve stavebnictví a při terénních úpravách.

U popelů a popílků z některých kalů lze použít úpravu vysokoteplotním tavením při teplotách až okolo 1400 °C. Zpracují-li se takto popely kalů z čistíren odpadních vod, dochází k jejich mineralizaci a snížení škodlivosti. Získá se zpravidla sklovitá škvára, odolná proti vyluhování vodou, která je lépe zpracovatelná než neupravený popel.

Rekultivace je jednou z forem krajinného plánování, kdy dochází k navrácení poškozené nebo zcela zničené krajiny do původního stavu. Při tom se snaží odstranit či zmírnit nepříznivé dopady na životní prostředí změnou fyzických, chemických nebo biologických vlastností.

Snahou rekultivačních procesů je uvedení postižené oblasti do takového stavu, ve kterém by mohl fungovat soběstačný ekosystém a který by byl i esteticky přijatelný. Proto mezi hlavní cíle patří:

Oblasti rekultivací

Tato forma krajinného plánování se zaměřuje především na plochy s nižšími stupni ekologické stability, jako jsou:

skládky odpadů

Užívané zúrodňovací a rekultivační zásahy

Zúrodňovací práce

Upravují nevhodné fyzikální a chemické vlastnosti půdy. Můžeme sem zařadit

úpravu pozemků s těžkými půdami (vylehčování pískem) nebo s extrémně lehkými

půdami (jílování, slínování) či úprava zasolených půd apod. Cílem je zvýšení

obsahu humusu v půdě.

Rekultivační zásahy

Řeší se v rámci projektu pozemkových úprav. Týkají se především terénních úprav

spojených se zemními pracemi. Soubor prací řešící tyto terénní úpravy nazýváme

technickými rekultivacemi.

Soubor následných zásahů, kdy na plochách získaných pomocí technické

rekultivace upravujeme pomocí zemědělských či lesnických zásahů fyzikální nebo

chemické vlastnosti půdy, nazýváme

biologickými

rekultivacemi.

Druhy rekultivací

Rekultivace můžeme dělit podle několika hledisek:

Podle úprav:

Technické - mezi technické rekultivace řadíme terénní úpravy a zemní práce. Terénními úpravami je zde myšleno : přesun zemin, její ukládání, rozprostírání, hutnění atd. K tomu využíváme nejrůznějších strojů: dozery, buldozery, příkopové pluhy a frézy a mnoho dalších. Při zemních pracích je snahou další využití skryté ornice. Důležitým úkolem , který zde řešíme , je určování objemů zemních prací. Nejčastějšími metodami je metoda profilová, kartogramová nebo vrstevnicová.

Biologické - jedná se o rekultivace, kdy upravujeme fyzikální a chemické vlastnosti půdy pomocí zemědělských a lesnických zásahů. Patří sem úprava půdní kyselosti a strukrury, hnojení pro dodání živin, agrotechnická opatření- kypření, válcování, smykování. Neméně důležitou součástí je pěstování plodin.

Podle druhu půdy:

Zemědělské - jsou uplatňovány především v náhorních plošinách a jejich speciálních formách (sady, vinice...)

Lesnické - patří mezi nejdůležitější rekultivace, nejvíce se podílejí na ekologické stabilitě půd

vodní: obnovení říčních systémů, zvyšování vodní bilance

Rekreační - zřizování rekreačních oblastí (vodní nádrže, golfová hřiště, letiště…)

Zásady při navrhování rekultivací

Návrhu rekultivace musí předcházet pečlivý a podrobný průzkum, aby neuváženým zásahem nebyl zmařen původně sledovaný cíl. Při projektování je snahou využívat rekultivační zásahy i vzhledem k ostatním zájmům ( zájmy pozemkových úprav, životního prostředí, meliorací, …). Důležitým krokem je vyšetření erozní ohroženosti okolních pozemků. Při návrzích rekultivace je snahou preferovat ochranu zeleně a její rozšiřování, neboť má nejen estetický účinek, ale i ekologický.

Obrázek: Výsypka povrchového dolu před rekultivací a po ní

Rekultivační využití kalů

Kaly

z ČOV se uplatňují mj. pro přípravu rekultivačních substrátů. Rekultivace se

řídí zvláštními předpisy, z předpisů odpadového hospodářství jsou to

především prováděcí vyhlášky č.

383/2001

Sb. o podrobnostech nakládání

s odpady, č.

294/2001

Sb. o podmínkách ukládání odpadů na skládky a jejich

využívání na povrchu terénu a

č. 341/2008

Sb. o podrobnostech nakládání

s biologicky rozložitelnými odpady.

Příklady rekultivačních substrátů využívající kaly z ČOV:

Firma Rekka s.r.o. vyrábí pod obchodním názvem Rekosol biologicky aktivní rekultivační materiál, pro který jsou základními výchozími materiály odpadní zeminy (i kontaminované ropnými látkami), stabilizované kaly z čistíren odpadních vod, popílky ze spalování hnědého uhlí, produkty z odsiřování spalin a různá další aditiva (živné soli, zbytky z dřevozpracujícího a papírenského průmyslu apod.).

Do základní směsi je možno přidat 1 – 20 % jednoho nebo více vhodných a osvědčených aditiv, které do konečného výrobku vnášejí látky potřebné pro růst rostlin (vápenné ionty, pomalu rozložitelnou organickou hmotu apod.). Principem výroby je aplikace autobiodegradačního procesu namíchané směsi, přičemž se pracuje v kompostovacím režimu. Technologie spočívá v optimalizaci podmínek potřebných pro rozvoj přirozené půdní mikroflóry obsažené přímo ve vstupní komponentě – zemině. Technologie nepoužívá vnášení cizí mikroflóry. Zajištění optimálních podmínek pro růst půdních mikroorganizmů je dosaženo přidáním živin, dodáním vzdušného kyslíku, úpravou pH a vlhkosti. Živiny jsou dodávány prostřednictvím stabilizovaných kalů z čistíren odpadních vod, za řízeného přídavku dalších látek (odpadů). Zrání kompostu probíhá na oddělených zakládkách o hmotnosti 3000 – 4000 t po dobu 3 - 6 měsíců a dle potřeby jsou kompostové figury 2 – 3 x překopávány nejčastěji čelním nakladačem. Doba zrání závisí na obsahu těžce rozložitelných surovin (substráty s delší dobou humifikace – kůra, odpady z výroby dřeva).

Vyzrálý rekultivační materiál vyhovuje limitům dle ČSN 465735 „Průmyslové

komposty“, třída II a splňuje i vyhlášku

č. 382/2001 Sb., o podmínkách

použití upravených kalů na zemědělské půdě. Mikrobiologická

kritéria nepřekračují limitní hodnoty uvedené v příloze č. 4 vyhlášky 382/2001

Sb. pro kategorii I. (množství termotolerantních koliformních bakterií,

enterokoků, negativní nález salmonel). U některých šarží (nižší podíl popílků)

splňuje obsah kovů i limity pro organická hnojiva a substráty dle vyhlášky MZe

č. 474/2000 Sb., o stanovení požadavků na hnojiva. Vyrobený Rekosol by tak mohl

být využíván i jako organické hnojivo na zemědělské

půdě, avšak pro tento účel není vyráběn.

Rekosol je

určen pro biologickou rekultivaci skládek a odkališť, které nikdy nebudou

využívány pro zemědělskou výrobu.

Rekosol je při rekultivačních činnostech využíván ke konstrukci svrchní biologické vrstvy. Oproti běžné zemědělské půdě má sice tento náhradní materiál jisté odlišnosti (nižší obsah jílovité frakce, náchylnost k přísuškům, nižší obsah stabilního humusu a jílovitohumusového komplexu), nicméně z hlediska mikrobiologického a chemického je tento materiál schopen plně nahradit půdu pro rostliny.

Podobnou technologii využívá i firma OBSED, s.r.o., která má certifikovaný rekultivační substrát (Ústřední kontrolní a zkušební ústav zemědělský) jako hnojivo pro biologickou rekultivaci, včetně uzavřených skládek odpadů, okolí liniových staveb komunikací a k úpravě deficitních půdních vlastností. Pro substrát jsou využívány kaly z ÚČOV Ostrava a ostatních ČOV (SmVaK, a.s.).