Obrázek: Skleníky solárního sušení kalu

Obrázek: Obracení brázd při skleníkovém solárním sušení kalu

Technologické postupy pro zpracování

odpadních kalů

Zahušťování je definováno jako schopnost kalu zvýšit koncentraci obsahu tuhých částic (2-3x). Zahušťování se provádí filtrací, gravitačně nebo centrifugací. Odvodňování je následným krokem, který zvyšuje koncentraci tuhé fáze. Schopnost odvodnění kalu je jedním ze základních testovacích parametrů hodnocení kalů.

Zahušťování kalu je často používáno k redukci hydraulického zatížení kalového hospodářství. Gravitační a mechanické způsoby jsou používány k odstranění vody, čímž se podstatně snižuje objem kalu, který musí být v systému zpracován. Redukovaný objem kalu zvýší kapacitu jednotek založených na hydraulickém zdržení (vyhnívání kalu). Provozní náklady budou výrazně nižší (cena ohřevu kalu je přímo úměrná objemu kalu, který musí být vyhříván na provozní teplotu). Redukovaný objem kalu pro konečné zpracování zjednodušuje a zlevňuje ukládání kalu. Přetížení nebo špatně nadimenzované zahušťování kalu ovlivňuje kapacitu ČOV. Obecně biologické kaly mohou být zahuštěny v rozmezí 3 až 6 %, primární kal může být zahuštěn v rozmezí 6 až 8 % sušiny.

Obrázek: Pohled na zahuštěný kal

Zahušťování kalu má následovat bezprostředně po jeho separaci. Navrhují se buď kontinuálně provozované zahušťovací nádrže podle zatížení plochy nerozpuštěnými látkami, nebo přerušované zahušťovací nádrže podle střední doby zdržení.

Orientační hodnoty střední doby zdržení pro přerušovaně provozované zahušťovací nádrže podle ČSN 75 6401:

|

Druh kalu |

Střední doba zdržení v hodinách |

|

Primární kal |

Od 8 do 12 |

|

Směsný surový kal |

Od 5 do 8 |

|

Aktivovaný kal |

Od 4 do 6 |

Střední doba zdržení sušiny nemá být delší než doba zdržení, po níž by následoval rychlý anaerobní rozklad látek.

Obrázek: Zóny v zahušťovací nádrži

Celková hloubka zahušťovací nádrže H = h1 + h2 + h3 + h4 by měla být alespoň 3 m.

Gravitační zahušťování využívá rozdílu ve specifické hmotnosti mezi vodou a částečkou kalu. Obecně jsou používány 2 způsoby:

Zahušťování procesu nastává v kalovém prostoru usazovací nádrže a je velmi efektivní pro primární kaly. Oddělené gravitační zahušťování je většinou používané pro primární kaly, chemické kaly a kaly z biologického čištění s přisedlou biomasou. Ačkoliv je často používáno pro zahušťování kalu z biologického čištění s biomasou ve vznosu, účinnost pro tyto kaly je poměrně malá.

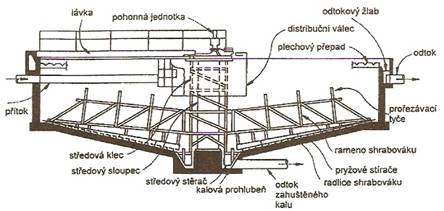

Usazovací nádrž je obvykle kruhového tvaru s přívodem suspenze do jejího středu, zahuštěný kal je odtahován z jejího dna a kalová voda je vracena před usazovací nádrž.

Obrázek: Schéma gravitační zahušťovací nádrže

Obrázek: Usazovací nádrž

Pro zahušťování gravitačními zahušťovacími nádržemi jsou nejvhodnější tyto kaly:

Při aplikaci zahušťování je nutno porovnat investiční náklady s efektem, který bude mít instalace na čistící proces. Gravitační zahušťování je vhodné, pokud je navrženo na dosažitelné koncentrace.

Dalšími technologiemi zahušťování jsou např. flotace, odstředivky, sítopásové lisy.

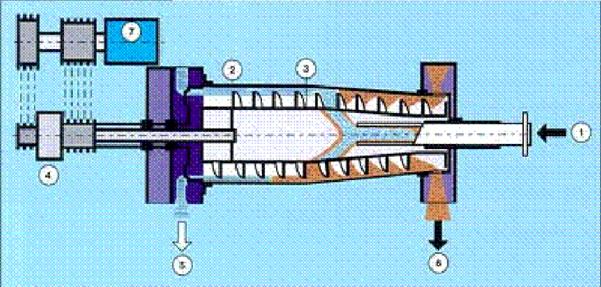

Lyzační zahušťovací odstředivka

K zvýšení účinnosti anaerobní stabilizace kalů na ČOV vyvinula společnost Lysatec GmbH lyzační zahušťovací odstředivku. Tato patentově chráněná metoda spočívá ve využití technologie buněčného lyzátu prostřednictvím modifikace odstředivek na zahušťování přebytečného aktivovaného kalu.

Zahušťování je jednou z možností intenzifikace procesu anaerobní methanové fermentace. Se zahušťováním bezprostředně souvisí další z významných intenzifikačních kroků - desintegrace buněk aktivovaného kalu, při které se uvolňuje buněčný lyzát, katalyzátor anaerobní methanové fermentace.

Pod pojmem buněčný lyzát rozumíme uvolněný obsah buněk mikroorganismů následkem desintegrace (rozrušení) jejich buněčných stěn a membrán. Tento pochod probíhá jednak přirozenou cestou (autolýzou) u všech odumřelých buněk a dále pomocí hydrolytických enzymů uvolňovaných do roztoku fermentačními bakteriemi nebo různými metodami destrukce. Na čistírnách odpadních vod je cílem desintegrovat buňky mikroorganismů obsažené v přebytečném aktivovaném kalu (např. pomocí lyzačního zařízení integrovaného do zahušťovací odstředivky).

Přítomnost buněčného lyzátu způsobuje stimulaci anaerobní fermentace. To má za následek zvýšení celkové rychlosti procesu, prohloubení rozložitelnosti organických látek a tomu odpovídající zvýšení produkce bioplynu. V konečném důsledku pak klesá produkce anaerobně stabilizovaného kalu, čímž se snižují náklady na jeho likvidaci.

Nejvýhodnější způsob přípravy lyzátu je mechanická desintegrace. Vhodnou konstrukční úpravou odstředivky lze využít nadbytek její kinetické energie k většímu rozbití buněčných stěn mikroorganismů, obsažených v odstřeďovaném kalu. Konstrukční úprava (modifikace) zahušťovací odstředivky spočívá v namontování lyzačního zařízení do proudu vystupujícího zahuštěného přebytečného kalu. Tím lze dosáhnout desintegrace buněk a uvolnit tak potřebné množství lyzátu. Desintegrace buněk probíhá jako vedlejší proces při zahušťování biomasy, není proto třeba speciálních samostatných zařízení.

Umístění lyzační zahušťovací odstředivky v systému ČOV a princip dosažení desintegrace buněk jsou zřejmé z animace funkce lyzační zahušťovací odstředivky.

Výhody lyzační zahušťovací odstředivky:

nížení viskozity

zahuštěného přebytečného kalu a posunutí stupně čerpatelného zahuštění až na

9-12% sušiny

Odvodnění kalu je základním požadavkem v technologiích zpracování, využití a likvidace kalu. Dochází při něm ke zmenšení jeho objemu a tím ke zmenšení nároků na transport a zpracovatelské technologie pro využití kalu. Optimální odvodnění kalu je také základní podmínkou pro jeho spalování. Zmenšením objemu kalu odstraněním přebytečné kalové vody dochází také ke snížení dávek Ca(OH)2 nebo CaO při hygienizaci kalu. To vše vede k úsporám nákladů na zpracování, využití a likvidaci kalů.

Přirozené odvodňování

Kalové pole je otevřená mělká nádrž s betonovým dnem pokrytým vrstvou štěrkopísku. V této vrstvě je zabudovaná drenáž, odvádějící odseparovanou vodu z kalu. Do nádrže se vypouští stabilizovaný kal ve vrstvě 20 – 40 cm, který je odvodněn jednak vsakováním vody do drenážní vrstvy, jednak výparem. Kal bývá z pole odebrán nakladači a transportován k finálnímu zpracování. Tento způsob odvodnění je časově náročný, závislý na klimatických činitelích, investičně nákladný a má velké nároky na zastavěnou plochu. Na obrázcích vidíme příklad kalových polí.

Obrázek: Kalové pole

Obrázek: Kalové pole s aerací

Kalové laguny mají přirozené dno bez drenážní vrstvy. Obvodové hráze se navrhují zemní, zpevněné kamenitým záhozem, dlažbou, nověji panely. Navrhují se nejméně dvě jednotky pracující samostatně. V těchto případech bývá střední hráz nahrazena betonovou stěnou. Pro stroje na těžbu vysušených kalů se upravuje vjezd do laguny. Odsazená voda se vypouští z každé laguny samostatně a regulují se přepady. Hladina vody se navrhuje vždy na nejvyšší úroveň, aby se udržel maximální prostor pro zahušťování. Kalové laguny plní zahušťovací i odvodňovací funkci. Obvykle se na ně vypouští všechna kalová voda.

Promrznutí umožní destrukci gelovité konzistence vrstvy zahuštěného kalu přirozeným účinkem mrazu s následným rozmrznutím a s vysoušením na vzduchu. Toto přirozené vymrazování lze aplikovat ve dvou variantách, a to v jedné či více vrstvách. Při vymrazování v jedné vrstvě projde laguna obdobím mrazů, kdy musí být zcela mimo provoz. Výška kalové vrstvy má odpovídat nejmenší hloubce promrzávání při průměrných zimních teplotách v dané oblasti. Při vymrazování v jedné vrstvě nutno vzít v úvahu i tepelně izolační vliv sněhové vrstvy na zamrzlé hladině kalů. Pokusy prokázaly, že kaly ve vrstvě silné 55 cm o nápustné koncentraci 2 %, při průměrné teplotě vzduchu – 13 °C promrzly za 12 dní v celé vrstvě. Pokud však byly pokryty vrstvou sněhu 45 cm silnou, promrzly za 2,5 měsíce jen na 40 % výšky. Vzniku sněhových vrstev je třeba zabraňovat. Je možné sníh odhrnout nebo způsobit jeho roztátí napuštěním kalové vody.

Problémem je zimní napouštění těch lagun, jež nejsou právě odstaveny za účelem vymrazování. V oblastech s drsnějšími klimatickými podmínkami při úpravě vody v zimních měsících, zpravidla málo znečištěné, bývají filtrační cykly až několikadenní. Napouštěné kaly rychle zcela promrzají. Je proto žádoucí zajišťovat v úpravně co nejvyšší stupeň koncentrace vypouštěných kalů.

Při vymrazování ve více vrstvách lze počítat s tloušťkou každé napouštěné vrstvy 10-12 cm. Tato vrstva podle provozních zkoušek promrzne při teplotě – 5 °C za 2-3 dny. To je nutno vzít v úvahu v období mrazů, kdy pak například při 15 napouštěních v období 30-40 dní bude celkem výška promrzlých kalů 150-180 cm.

Z uvedeného vyplývá, že kalové laguny, i když vyžadují minimální provozní obsluhu, je nutno v zimním mrazivém období pečlivě řídit a provozovat, aby se zásobní objem rychle nevyčerpal zamrzlou kalovou vodou.

Pro plynulý provoz při dvouletém cyklu s jednou nezbytnou rezervou jsou vhodné tři laguny v cyklickém provozu.

Obrázek: Kalová laguna

Usazovací nádrže odpadních kalů lze podle charakteru využití rozdělit na:

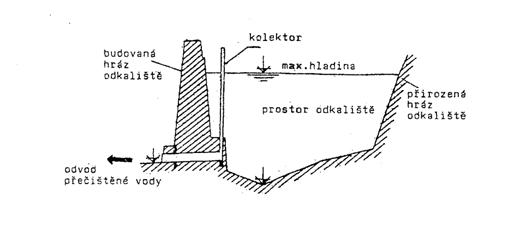

Nádrže bez následné těžby usazené pevné fáze bývají vytvořeny jako nádrže nepravidelného tvaru, vzniklé např. přehrazením údolí nebo místní prolákliny v území pokleslém vlivem poddolování ap. Rozměry nádrží se pohybují 100-500x300-1000 m, hloubka 3 m a více. Jejich výplň představuje objemy cca 0,5-2 mil.m3. Napouštění i odběr vyčeřené vody je většinou bodový (v jednom místě). Pokud má nádrž odběrný objekt (tzv. kolektor) bývá tvořen věží s regulovatelnou přepadovou hranou. Odvodnění takové nádrže je dlouhodobé a je nutno zajistit průsak vody dnem nádrže. Po odvodnění se nádrž upraví rekultivací.

Obrázek: Řez sedimentační nádrží s kolektorem (odběrným objektem)

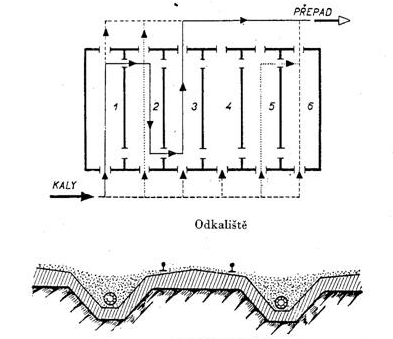

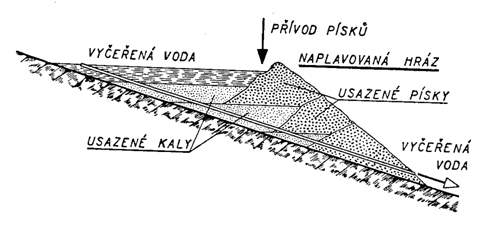

Nádrže s těžbou pevné fáze – po jejich zaplnění je nutno odvést povrchovou vodu. Následně se provádí těžba pevné fáze. V případě odkališť uhelných a rudných úpraven se k odkalování odpadních vod používá jednoduchých hrázových rybníků nebo betonových jímek. Kaly jsou vpouštěny na jedné straně jednotlivých oddělení, vyčeřená voda vytéká jako přepad na druhé straně jímek. Odkaliště mají zpravidla několik oddělení, aby bylo možno průtok kalů jednotlivými odděleními různým způsobem kombinovat.

Na dně odkališť se zřizují drenáže. Hráze odkališť jsou násypné nebo náplavné. Náplavné jsou vytvořeny samočinným naplavováním, řízeným tak, aby se hrubší částice usazovaly na hrázi a stále ji rozšiřovaly a zvyšovaly. Jemnější částice odtékají do středu odkališť.

Obrázek: Drenáž odkaliště

Obrázek: Odkaliště s náplavnou hrází

Rychlost přirozeného odvodňování lze zvýšit přídavkem flokulačních činidel do kalu. Lze též použít kondicionace kalu pomocí organických flokulačních prostředků (polyelektrolytů).

Strojní odvodňování

Strojní odvodňování odpadních kalů je účinnější a rychlejší než přirozené odvodňování. K zařízením běžně používaným pro tento účel náleží odstředivky, filtrační zařízení a lisy různých konstrukcí, otáčivé vakuové filtry, flotační zařízení aj.

Odvodňování flotací

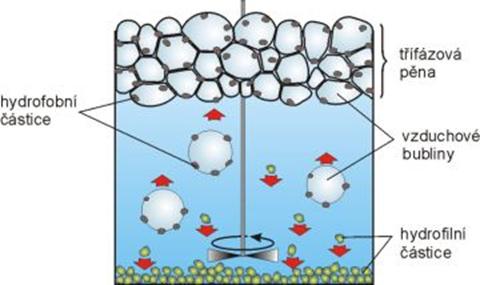

Flotace je technologický postup využívající rozdílnou smáčivost jemných materiálů k jejich oddělování.

Při praktické aplikaci se flotační dělení neprovádí pouhým zavedením rozmělněné směsi do vody, jejíž povrch hraničí se vzduchem nebo organickou fází – takový proces by nebyl efektivní. Při nejčastěji používané pěnové flotaci se rozmělněná směs intenzivně míchá ve vodě, kterou se probublává vzduch. Částice s hydrofobním povrchem ulpívají na vzduchových bublinách, které je unášejí na povrch vody. Zde se shromažďují ve formě pěny, která se mechanicky odstraňuje a dopravuje k dalšímu zpracování. K částicím s hydrofilním povrchem, dobře vodou smáčeným, vzduchové bublinky nepřilnou, takže sedimentují a vytvářejí na dně flotační odpad.

Obrázek: Schéma pěnové flotace

Obrázek: Schéma zařízení pro zahušťování kalů flotací

Odstředivky

Běžně používaným typem odstředivek jsou dekantační odstředivky s kontinuálním provozem, které mohou být dle prostorového uspořádání toku médií buďto souproudé nebo protiproudé. Kal se přivádí do otáčivého bubnu odstředivky s vodorovně uloženou osou zpravidla axiálně. Při rotaci bubnu se oddělí tuhé složky, které se usazují na vnitřním povrchu pláště a jsou kontinuálně vynášeny šnekovým dopravníkem. Oddělená kalová voda je rovněž kontinuálně odváděna.

Obrázek: Dekantační odstředivka DO 250

Tabulka: Parametry dekantační odstředivky:

|

TYP |

HDO 420 L |

HDO 420 K |

DO 360 |

DO 250 |

|

Průměr bubnu (mm) |

420 |

420 |

360 |

250 |

|

Motor (k W) |

18,5-30 |

15-22 |

15 |

10 |

|

Maximální otáčky (min.-1) |

3200

|

3200

|

3600

|

4000

|

|

Průtočné množství (m3/hod.) |

8-15

|

4-8

|

3-8

|

1-3

|

|

Rozměry: LxŠxH (mm) |

2900x1000x1000 |

2500x1000x1000 |

2500x1000x1000 |

2100x620x1370 |

Technický popis

Hlavními částmi odstředivky jsou dva souosé, kónicko-válcové bubny, které mají souhlasný smysl otáčení, avšak se vzájemnou diferencí otáček. Na vnitřní buben odstředivky je navařen šnek. Vnější buben je plnoplášťový. Oba bubny jsou uloženy ve valivých ložiskách v ložiskových stojanech. Tyto jsou ustaveny na základovém rámu, který je svařený z válcovaných profilů. Součástí rámu odstředivky typu HDO 420 je olejová nádrž a kompletní olejový systém, zajišťující mazání valivých ložisek i převodovky. Pohon obou bubnů je uskutečňován elektromotorem přes speciální převodovku, která zajišťuje diferenci otáček obou bubnů nebo trojfázovými motory pro buben i šnek řízených frekvenčními měniči. Rotující části odstředivky jsou za provozu opatřeny kryty. Součástí zařízení je ovládací pult, ve kterém jsou umístěny prvky ovládání a ochrany.

Obrázek: Odstředivka

Popis odstředivky:

1. přívod suspenze, 2. vnější buben, 3. dopravní šnek, 4. převodovka, 5. výstup kapaliny, 6. výstup sedimentu, 7. motor

Funkce odstředivky:

Suspenze je vpouštěna přívodním potrubím do otáčejícího se vnitřního bubnu, odkud je usměrněna radiálně k plášti vnějšího bubnu. Působením odstředivé síly jsou těžší částice usazovány na povrchu vnějšího bubnu. Zde jsou šnekem kontinuálně posunovány do kuželové části bubnu. Zhuštěný sediment je z kuželové části šnekem vyhrnut do výsypní části odstředivky, odkud sediment vypadává z odstředivky hrdlem výsypky do prostoru pod odstředivkou. Kontinuálně přiváděná suspenze vytlačuje odstředěnou kapalinu, která přepadává přes odpadní otvor víček v čele bubnu. Kapalina se shromažďuje ve sběrači, odkud je odváděna potrubím z odstředivky.

Zvláštním vnitřním uspořádáním lze dosáhnout toho, že je možné v dekantační odstředivce oddělovat od sebe dvě kapalné fáze vzájemně nemísitelné (např. voda + olej) a jednu fázi pevnou (pevné částice obsažené v těchto kapalinách).

Dekantační odstředivka nachází uplatnění v každé oblasti, kde se objeví požadavek zbavit kapalinu pevných částic. Velikost částic se může pohybovat od 0,005 mm až do 15 mm.

Uplatnění:

Výhody:

odstředivka má dlouhou životnost a snadnou údržbu

Odstředivka RoD (firma Huber):

Dekantační odstředivka HUBER je zařízení sloužící ke kontinuálnímu oddělování pevných látek z roztoků. Hlavní částí odstředivky je kónický válcový buben a šnek, uložený na ložiskách. Buben i šnek mají stejný smysl otáčení, ale vzájemnou diferenci otáček. Buben tvořící rotor odstředivky je uložen v ložiskách. Buben je umístěn na svařovaném rámu. Pohon je proveden elektromotorem. Všechny rotující části odstředivky jsou zakrytovány.

Médium je vpouštěno do odstředivky přívodním potrubím do tělesa šneku, odkud je odstředivou silou usměrněna k plášti bubnu. Těžší částice se usazují na povrchu bubnu a šnekem jsou kontinuálně posunovány do kuželové části, na kterou navazuje na výsyp. Odstředěná kapalina je vytlačována z bubnu vstupujícím médiem a odvádí se z prostoru výstupu potrubím.

Obrázek: Dekantační odstředivka

Obrázek: Dekantační odstředivka

Lisy

Šnekové lisy slouží pro kontinuální provoz. Při průchodu šnekem je kal postupně vystavován zvyšujícímu se tlaku a dochází k vylisování kalové vody. Šnek lisu je zpravidla obalen vhodným sítem, aby se zabránilo úniku tuhých podílů s kalovou vodou.

Obrázek: Šnekový lis PRESTO

Šnekové odvodňovací zařízení AMCON:

Firma AMCON vyvinula novou technologii odvodnění kalu - šnekový odvodňovač. Ten dosahuje velmi dobré výsledky s biologickým kalem i v různých odvětvích průmyslu.

Obrázek: Šnekový odvodňovač AMCON

Princip odvodňování: Odvodňovací buben se skládá ze šneku a střídajících se pevných a pohyblivých lamel, které jsou oddělené vymezovacími podložkami. Škvíry mezi lamelami se postupně zužují a současně se zmenšuje stoupání šneku. Rotací šneku dochází k posunu kalu, jeho stlačení a odvodnění. Tekutý kal se upravuje před vtokem do odvodňovacího bubnu ve flokulační nádrži přidáním flokulantu a případně i koagulantu. Tato nádrž je vybavena vertikálním míchadlem a regulačním systémem průtoku kalu. Kalová voda vytéká přes štěrbiny mezi lamelami. Štěrbiny se zužují směrem k výstupu, odkud se vytlačuje odvodněný kal a to od 0,5 mm v zahušťovací zóně na 0,3 mm v odvodňovací zóně až na konečných 0,1 mm. Na konci bubnu vypadává odvodněný kal se sušinou 20-25 %. Vzájemné pohyby lamel brání ucpání štěrbin, čímž se podstatně snižují nároky na mycí vodu.

Obrázek: Schéma šnekového odvodňovače AMCON

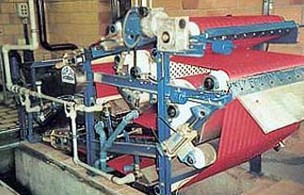

Sítové lisy resp. pásové lisy vyrábí např. firma Kaplan s. r. o. Plaňany:

Obrázek: Pásové zahušťovací zařízení ZZ 1000 (zahušťování upravených kalů a suspenzí)

Obrázek: Odvodňovací zařízení OZK 1000, OZK 2000 (odvodňování kejdy a ost. anaerobních kalů)

Obrázek: Schéma pásového lisu

Použití:

Sítopásový lis s vestavěným zahušťovačem umožňuje otočením zpracovávaného kalu o 180 stupňů vyšší procento odvodnění v gravitační zóně stroje. V další fázi procesu odvodnění dochází k postupnému odvodňování vysráženého kalu v klínové zóně až k závěrečnému odvodňování přes odvodňovací a následně vysokotlaké válce. Při technologickém procesu odvodnění se z vysráženého kalu oddělí tuhá složka, tzv. kalový koláč, který se likviduje odvozem na skládku nebo kompostováním, případně se ještě dodatečně hygienizuje suchým práškovým vápnem a tekutá složka tzv. filtrát, která odtéká k dalšímu zpracování.

Výkon sítopásových lisů je v rozmezí 1 – 30 m3/hod. v závislosti na druhu kalu.

Odvodňování kalu sítopásovým lisem BS (firma Huber):

Kal, určený k odvodnění, je dopravován čerpadlem s plynulou regulací přes vysokovýkonný míchací agregát do podávací skříně pásového lisu. Do míchacího agregátu je dávkován roztok flokulantu a zde dochází k smíchání s kalem. Vytvořené kalové vločky se stabilizují dále v potrubí a v optimálním stavu pro odvodnění přicházejí do nátokové jímky pásového lisu.

1. Zóna předběžného intenzivního odvodnění - v této autonomně řízené zóně s plynulou regulací dochází ke statickému gravitačnímu zahuštění vyvločkovaného kalu. Instalované usměrňovače permanentně převrstvují kalový koláč, takže na jeho povrchu nezůstává žádná flokulací uvolněná voda. Rozrušováním kalové vrstvy se stále uvolňují plochy na sítu, které umožňují odtok uvolněné vody. V této předběžné odvodňovací zóně se obvykle odděluje již více než polovina vody, obsažené v kalu. Ta se ve formě čistého filtrátu, prostého pevných částic, shromažďuje ve spodní části stroje a může být využita k ředění flokulantů na potřebnou koncentraci k dávkování.

2. Klínová zóna - v předběžné lisovací zóně se sítové pásy vzájemně klínovitě sbíhají, čímž vzniká velmi šetrný a naprosto rovnoměrný nárůst tlaku v lisovaném koláči.

3. Oblouková lisovací zóna - oba sítové pásy s předem již značně odvodněným kalem jsou vedeny přes děrovanou obloukovou desku, jejíž poloměr se zmenšuje, čímž je umožněno nastavitelné kontinuální zvyšování tlaku. Tato oblouková zóna může být změnou opěrné trubky variabilně přizpůsobena množství a charakteru kalu. Při pomalu a šetrně se zvyšujícím tlaku je kal natolik slisován, že může být v následující střihové lisovací zóně vystaven nejvyšším tlakům.

4. Střihová a valchovací zóna - ve valchovací zóně jsou sítové pásy s mezilehlým kalovým koláčem vedeny mezi osmi tlačnými válci se zmenšujícími se průměry a s velkým úhlem opásání, přičemž první válce jsou provedeny jako sítové, s nerezovým pláštěm, pro urychlení odvodu filtrátu. Tlak, vznikající mezi sítovými pásy průběhem mezi válci, při současné, vzájemným posunem pásů způsobené interferenci střihových sil, umožňuje optimální odvodnění při přesně stanovené hodnotě tlaku. Tlačné válce se pohybují po naklápěcích válečkových ložiscích, osazených na rámu. Ložiska jsou utěsněna tukovou komůrkou, těsněním a trojnásobným labyrintem. Všechny válce a ložiska jsou naddimenzována pro zaručení dlouhé životnosti v provozu, bez opotřebení. Řazení válců a jejich počet je navržen tak, aby bylo mechanickým odvodněním dosaženo maximálního obsahu sušiny ve vylisovaném kalovém koláči.

Odvodněný materiál vypadává v horní části stroje ve výšce cca 1200 mm, což umožňuje bez obtíží použít jakýkoliv systém dalšího transportu.

Sítové pásy jsou poháněny pogumovanými hnacími válci, synchronně spřaženými s ozubenými koly a poháněnými vně umístěným, plynule regulovaným třífázovým motorem. Všechny části, které jsou ve styku s kalem, jsou z nerezové oceli, z žárově zinkované, pogumované nebo plastem potažené oceli a jsou odolné vůči všem korozívním vlivům, vyskytujícím se v provozu. Stroj je v otevřeném provedení, všechny části jsou snadno přístupné pro obsluhu, údržbu a čištění.

Samostavitelné plastové škrabky zajišťují soustavné dokonalé oddělování vylisovaného koláče od pásu. Škrabky jsou nastavitelné a jejich konstrukce umožňuje ruční vyklopení a odstranění, předmětů, případně zachycených na ostří škrabky.

Během pohybu zpět k přítoku kalu probíhají pásy vysokotlakým pracím zařízením, kde jsou plošnými tryskami pod tlakem 6 až 8 bar odstraněny všechny případné nečistoty. Prací voda je odváděna spolu s filtrátem potrubím pro odvod filtrátu. Čištění trysek obstarává nepřetržitě a bez problémů kartáč, osazený v prostoru trysek. Napínání pásů je samostatné pro každý pás přes pneumatický válec, který umožňuje plynulé nastavení lisovacího tlaku a současně zajišťuje udržování přednastaveného tlaku při všech provozních stavech. Pro vystředění chodu každého z pásů slouží řídící válec pásu, ovládaný pneumatickým válcem, který dostává povely od plynotěsně zalitého přibližovacího spínače.

Pneumatický systém řízení a napínání pásů umožňuje velmi šetrné nastavení optimálního provozního stavu. Díky lehké stlačitelnosti vzduchu je regulace měkká s lehkým zpožděním a minimalizuje opotřebení sít. Ve srovnání např. s hydraulickým systémem nedochází k zatížení životního prostředí úniky olejů apod.

Všechny agregáty pro pohon, řízení, napínání a čištění pásů jsou umístěny v suché části stroje a nepřicházejí do styku s odvodňovaným médiem nebo filtrátem.

Zvláštní důraz je u tohoto sítopásového lisu kladen na ochranu proti korozi. Všechny části, které jsou ve styku s mediem, jsou z nerezové oceli, plastu nebo z plastem potažené oceli, případně z žárově zinkované oceli.

Sítopásový lis typové řady BS je moderní, vysoce výkonný stroj, konstruovaný podle nejnovějších poznatků techniky, který při velmi hospodárném provozu zaručuje vysoký odvodňovací výkon a obsah sušiny ve výsledném produktu.

Obrázek: Sítopásový lis BS

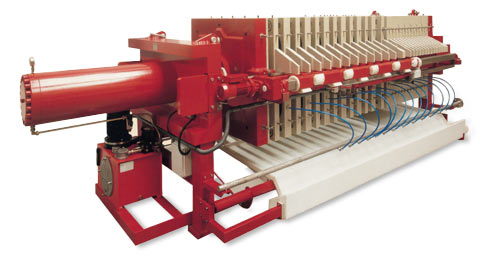

Kalolisy

Jsou vyráběny dva základní typy, a to komorové a membránové kalolisy. Membránové kalolisy dosahují až dvojnásobného výkonu ve srovnání s odpovídajícími komorovými kalolisy. V provozu kalolisů se prosazuje automatizace. Jako filtrační látka se používá nejčastěji polypropylen v úpravě, omezující přilnavost filtračního koláče k filtrační látce.

Hlavním úkolem je zpravidla dosažení maximální sušiny v pevné fázi za současného dosažení nejvyšší čistoty kapalné fáze. Pro takovou separaci se jeví jako optimální řešení nasazení kalolisů. Zařízení je v podstatě plachetkový filtr konstruovaný pro tlakovou filtraci kapalin. Pracovní prostor je tvořen jednotlivými komorami filtračních desek, které mají v pracovní části drenážní systém povlečený filtrační tkaninou. V průběhu cyklu kapalná fáze vstupní suspenze prochází přes filtrační tkaninu a pevné částice jsou na této vrstvě zachyceny.

Dalším čerpáním suspenze dojde k vytvoření pevného kalového koláče, který na konci pracovního cyklu po otevření kalolisu samovolně vypadává ze zařízení a odfiltrovaná kapalina je dále drenážním systémem vedena mimo pracovní prostor.

Obrázek: Výsledný produkt procesu odvodnění na kalolisu - filtrační koláč tuhé konzistence

Komorový kalolis

Vlastní filtrace probíhá v prostoru vytvořeném stlačením filtračních desek s drenáží pro sběr a odvod kapaliny. Na drenáži filtrační desky je položena filtrační tkanina - plachetka, která při filtraci zachytává pevné částice filtrované suspenze a kapalinu propouští dále. Kapalina postupuje přes tkaninu a je odváděna drenáží filtrační desky.

Pevná fáze, která ulpívá na filtrační tkanině, vytváří filtrační vrstvu. Následnou další filtrací jsou pevné částice zachytávány již vlastní nafiltrovanou vrstvou a dochází k vytváření tzv. koláče a k vytěsňování kapaliny z prostoru komor až do fáze vytvoření kompaktního a homogenního koláče. S filtrační dobou dochází k zanášení filtrační vrstvy a dochází k zvýšení odporů filtrační vrstvy. Tato filtrace vyžaduje neustálé zvyšování plnicího tlaku tak, aby byly tyto odpory překonány a proces pokračoval. Takto popsaná filtrace se v praxi nazývá též komorová filtrace - odvozeno od komor vytvořených svazkem desek.

Obrázek: Komorový kalolis

Membránový kalolis

Se zvyšujícími se požadavky na dosažení vyšší sušiny a zvýšení výkonu zařízení je v poslední době nasazováno stále více strojů s membránovými deskami.

U membránového kalolisu je drenáž filtrační desky na pohyblivé membráně. Membrána slouží k dotlačení nafiltrované vrstvy a tímto stlačením k vytvoření odvodněného koláče. První fáze - naplnění je podobné jako u komorového lisu, ale po tlakové filtraci přichází další fáze a nafiltrovaná vrstva je stlačena pohybem membrány. Jako pomocné tlakové médium je nejčastěji používána voda nebo vzduch.

Obrázek: Membránový kalolis

Konstrukční řešení:

Rám je zpravidla svařenec z ocelových plechů a profilů. Existují dvě konstrukční koncepce:

Obrázek: Lis s bočním vedením

Obrázek: Lis s horním nosníkem

Velikost lisu je charakterizována počtem filtračních desek a délkou jejich hrany, která udává velikost lisu (250x250 mm - 1500x1500 mm)

Obrázek: Kalolis – konstrukční řešení

Filtrační desky a filtrační plachetky. Materiál použitý na výrobu filtračních desek je ve většině případů homogenní polypropylen, u membránových kalolisů je nejčastěji základní materiál těla desky PP a membrána může být dle charakteru provozního zatížení PP, EPDM. Dle požadavků technologie může být použit i jiný materiál desky a membrány.

Hydraulický systém je nutný pro sevření svazku filtračních desek s plachetkami. Sestává se z vysokotlakého hydraulického válce a hydraulického agregátu, který je zdrojem tlaku pro pohyb pístu hydraulického válce, uzavření a otevření zařízení. Systém po celou dobu filtrace vytváří přednastavenou sílu na svazek desek tak, aby byl pracovní prostor pro filtraci maximálně těsný.

Vybavení kalolisů

Přídavná zařízení jsou navrhována jako stavebnicový systém. Zabezpečují zpravidla velmi různorodé požadavky a vytváří varianty pro jakýkoli stupeň automatizace jednotky strojního odvodnění. Jedná se standardně o:

Oklep desek - zde dochází k posuvu pohyblivé přítlačné desky do původní polohy, posuvu jednotlivých filtračních desek směrem k pohyblivé filtrační desce, komory se otevírají a odpadávají filtrační koláče. Do této fáze je někdy zařazován také i oklep filtračních desek, usnadňující odpadání filtračního koláče.

Možným doplňkem je ostřik plachetek určený pro tlakové mytí filtračních plachetek. Sestává se z čerpací jednotky, pojízdného trubkového rámu s tryskami a má za úkol vždy po určitém počtu filtračních cyklů vyčistit osnovu filtračních plachetek a tím prodloužit jejich nasazení ve filtračním lisu.

Zvyšování účinnosti strojního odvodňování

Účinnost strojního odvodňování se zpravidla zvyšuje přídavkem flokulantů. Polymerní flokulanty organického původu mohou být přírodní nebo syntetické. Nejčastěji se používají syntetické přípravky na bázi polyakrylamidu, polyvinylalkoholu aj. Jejich účinnost lze zlepšit přídavkem anorganických elektrolytů. Méně vhodné je použití anorganických flokulantů (železitých a hlinitých solí aj.). Přípravu flokulační směsi lze realizovat ve vločkovém reaktoru, což je svislá válcová nádoba, vybavená podél pláště válcovým sítovým filtrem.

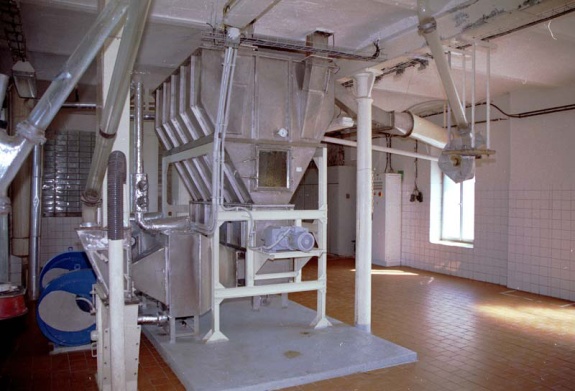

Existuje mnoho typů sušících zařízení, jako hlavní dvě metody rozlišujeme sušení přímé a nepřímé.

Nepřímé sušení

V případě nepřímého sušení je teplo přenášeno k sušenému materiálu nepřímo prostřednictvím tepelných ploch (kontaktní sušení). Teplotní médium, např. pára nebo horký olej, není tedy v přímém kontaktu s kalem.

Typickým představitelem kontaktní metody sušení kalů jsou diskové sušárny. Základním konstrukčním prvkem je válcové těleso sušárny, jehož vnitřní vyhřívané žebrování tvoří stator diskové sušárny. Vyhřívaný rotor slouží k provzdušňování, kypření a transportu sušeného kalu. Systém stěrek a lopatek zabraňuje tvoření nápeků na vyhřívaných plochách. Neustálý kontakt mezi vyhřívanými plochami a sušeným kalem zaručuje vysokou účinnost sušícího procesu. Diskové sušárny umožňují zpracování jak vyhnilého tak nevyhnilého kalu z čistíren odpadních vod.

Přednosti diskových

sušáren se dají shrnout do následujících bodů:

Obrázek: Disková sušárna

Přímé sušení

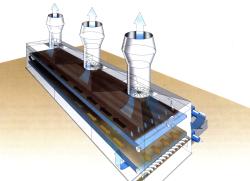

V přímých sušárnách je teplo pro sušení přiváděno k materiálu přímo horkým plynem (konvekční sušení). Nejdůležitějším typem sušáren jsou rotační bubnová sušárna, pásová sušárna a fluidní sušárna.

V rotační bubnové sušárně je kal přiváděn do sušárny z jedné strany. Prostřednictvím rotace bubnu a jeho vnitřku je kal přetransportován na druhý konec a současně přichází do kontaktu s velmi horkým plynem. Výsledkem je granulovaný kal s obsahem sušiny větším než 90 %. Jako prevence proti ucpání bubnu musí mít přiváděný materiál obsah sušiny vyšší než 65 %. Proto je běžné, že vstupu kalu do sušárny předchází míšení sušeného kalu s kalem odvodněným.

Obrázek: Bubnová sušárna

Pásové sušárny - u horizontálních pásových sušáren je odvodněný čistírenský kal k sušení rozprostřen na pásech, které se pomalu pohybují v proudu teplonosného media (spaliny, horký vzduch, výfukové plyny). Aby byl umožněn kontakt mezi vysoušeným kalem a sušícím vzduchem bývá dopravní pás prodyšný. Protože v průběhu sušení není vysoušený kal mechanicky namáhán, je podíl prachových částic v odtahovém plynu zvláště malý. V procesu lze využívat i zdrojů tepla s nižšími teplotními úrovněmi.

Dle použití a konstrukce existují pásy textilní (tkané i netkané), kovové (perforované či tkané z ocelových vláken) a pásy na bázi plastických hmot. Použití určitého typu pásu je v prvé řadě odvislé od teploty sušícího vzduchu a tím i zdroje tepla. Dle způsobu přívodu sušícího vzduchu se pásové sušárny dělí na sušárny s přívodem vzduchu pod pás nebo nad pás. Vysoušecí médium proudí podél nebo proti směru pohybu pásů s vysoušeným kalem pro dosažení maximálního vysoušecího efektu.

Z dispozičních důvodů (úspora zastavěné plochy) využívají sušárny různé uspořádání pásových systémů a v praxi se vyskytují jednopásové, dvoupásové i vícepásové systémy, přičemž jsou pásy umístěny nad sebou. Metoda pásových sušáren umožňuje tak vícenásobné využití tepelného média a vyznačuje se nízkými náklady na údržbu.

Obrázek: Princip pásové sušárny

Ve fluidní sušárně je intenzívní kontakt realizován prostřednictvím stoupajícího proudu plynů, vytvářeného vysokou turbulencí, který nese částice kalu až do jejich usušení. V závislosti na typu kalu, se pohybuje obsah sušiny usušeného kalu ve formě bezprašných granulí kolem 90 %. Prach je proudem plynu transportován do cyklónu a po smíšení s odvodněným kalem se vrací zpátky do sušárny. Ve fluidní vrstvě může být rovněž umístěn tepelný výměník.

Obrázek: Fluidní sušárna ESCHER WYSS

Obrázek: Princip fluidní sušárny

Obrázek: Schéma sušícího procesu

Výhody a nevýhody sušení

Výběr mezi nepřímým a přímým sušením závisí na charakteristice kalu a dalších specifických a místních podmínkách. S oběma typy jsou dostatečné praktické zkušenosti.

V energetických podmínkách je voda odstraňována vypařováním, obecně je sušení vzhledem k mechanickým metodám, jako je lisování nebo odstřeďování, mnohem dražší. Přednost sušení před mechanickým odvodněním musí být proto odůvodněná.

Ve srovnání s ostatními metodami je konstrukce sušáren, které v mnoha případech zahrnují i granulování, mnohem dražší. Na druhou stranu, sušením dojde k velké redukci objemu a stabilizaci a k hygienizaci lehce polétavých částic. Snížením objemu dojde ke snížení nákladů na přepravu, manipulaci a skladování.

Největší výhodou suché formy zpracovaného kalu ve srovnání s jinými metodami je možnost získání produktu pro velkou řadu použití s možností jeho tržního uplatnění:

KLEIN – sušení kalů s recirkulací vzduchu (firma Huber):

Recirkulační sušárna KLEIN nabízí nenákladné a provozně-technicky jednoduché odpařovací sušení při teplotě okolí. Během sušení není kal nijak mechanicky zpracováván, a proto vzniká zcela nepatrné množství prachu. Z toho důvodu není nutno přijímat opatření k zajištění ochrany proti explozi.

Principiálně sestává zařízení z několika – ve většině případů ze dvou – nad sebou umístěných transportních pásů, provedených jako pásy z hrubého síta. Odvodněný a rozdrobený kal je rozprostírán na horní pás jako sypanina o výšce vrstvy 5 až 15 cm. Aby bylo možno rozdrobit kal na částice cca 5 mm, musí být sypký a zpravidla s obsahem pevných částic > 30 %. Tyto předpoklady splňují bez problémů např. komorové lisy, membránové a vysokotlaké lisy. Méně strukturované kaly, jaké občas vznikají u sítopásových lisů nebo u odstředivek, mohou být přiváděny na sušící pás prostřednictvím čerpadla na husté látky a peletizačního zařízení ve formě vláken. Pak je kal transportován sušárnou. Na konci pásu vypadává částečně vysušený kal na spodní pás a je transportován dále. Ventilátory, osazené nad horním pásem, nasávají vzduch z okolí. Vzduch vstupuje po celé délce stroje do jeho spodní části. Dále proudí napříč pásy s navrstveným kalem a odebírá z kalu vlhkost.

Část vzduchu je podle povětrnostních podmínek možno recirkulovat. Cirkulace probíhá systémem kanálů (od sušícího zařízení přes axiální ventilátor do přívodního potrubí vzduchu). Tímto recirkulačním provozem se „drasticky“ snižují náklady na tepelnou energii.

Se zvyšujícím se stupněm vysušení se zmenšuje objem kalu. Pro rovnoměrné navrstvení kalu na všech pásech, potřebné pro řádné sušení, je každý pás vybaven samostatným regulovatelným pohonem.

Při chladném nebo vlhkém počasí nemá okolní vzduch potřebnou schopnost pohlcovat vlhkost. Pro udržení požadovaného stupně vysušení produktu po celou dobu je zařízení vybaveno kanálovými hořáky. Těmito hořáky je podle stavu okolního vzduchu a nastaveného odpařovacího výkonu přiváděno potřebné množství tepelné energie.

Zařízení může být umístěno jak uvnitř budovy, tak díky robustní konstrukci i na volném prostranství.

Obrázek: Recirkulační sušička KLEIN

Obrázek: Recirkulační sušička

Obrázek: Recirkulační sušička KLEIN

ROTOFLUID II (firma Petráček):

Pracovní prostor aparátu ROTOFLUID® II tvoří horizontální půlválec s perforovanou spodní částí opatřený míchadlem uloženým v ose půlválce. Toto řešení umožňuje pracovat s rychlostí sušícího vzduchu nižší než prahová rychlost fluidisace, a také sušit materiály, které nefluidují ani při vysokých rychlostech proudění sušícího vzduchu (např. kaly, pasty apod.).

Obrázek: Rotofluid II

Skleníkové solární sušení kalu

Veolia Water Solutions & Technologies zvýšila účinnost skleníkového solárního sušení kalu propojením dvou dobře známých procesů: sušení vzduchem a aerobní fermentaci. Na základě vlivu slunečního záření a funkce automatizovaného obraceče brázd (Soliamix™) se voda z kalu odpařuje. Stupeň fermentace je zlepšován pravidelným otáčením brázd kalu, energie uvolňovaná oxidací organických látek v kalu urychluje proces odpařování. Po vyložení do skleníku je odvodněný kal nakupen ve formě brázd pomocí automatického systému Soliamix™. K výměně povrchu a pro účely provzdušňování se brázdy v pravidelných intervalech otáčejí. Rozsah obracečů brázd Soliamix™ je dostupný ve 3 velikostech a jejich provoz může být automatizován.

Exotermické reakce vznikající během procesu fermentace vedou k vysokému zvýšení teploty (50 až 60 °C) a podporují tedy hygienizaci kalu současně s jeho sušením.

Obrázek: Skleníky solárního sušení kalu

Obrázek: Obracení brázd při skleníkovém solárním sušení kalu