8. Technické podmínky navrhování stok

Tvary a rozměry stok

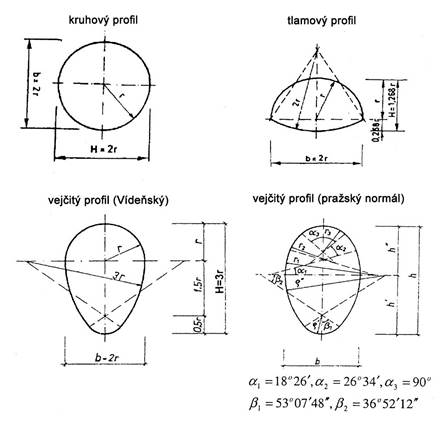

Pro stoky se doporučuje přednostně použít následující profily stok:

- kruhový;

- vejčitý;

- tlamový.

Výběr tvaru pro jednotlivé stoky stokové sítě závisí na posouzení hydraulických, provozních, stavebních, ekonomických, geologických a jiných požadavků a podmínek.

Z hydraulického hlediska pro malé průtoky ve dně stoky je vhodný vejčitý tvar.

Pro bezproblémový odtok bezdeštných splašků ve zděných a monolitických stokách velkých světlostí, prakticky u všech tvarů stok lze navrhovat žlábek, tzv. kynetu.

Základní tvary používané v současnosti pro navrhování stok jsou uvedeny na obr. 8.1.

|

| Obr. 8.1 Základní profily pro navrhování stok (Hlavínek a kol., 2001) |

Historické příčné profily stok jsou uvedeny na obr. 8.2.

Obr. 8.2 Historické profily stok (Hlavínek a kol., 2001)

Vlastnosti vybraných profilů jsou uvedeny v tab. 8.1

Tab. 8.1 Vlastnosti vybraných profilů

|

Profil stoky |

Výhody |

Nevýhody |

|

Kruhový |

|

|

|

Vejčitý |

|

|

|

Tlamový |

|

|

Kruhový profil

Kruhové stoky jsou definovány vnitřním průměrem (D) v mm , u plastů vnějším průměrem v mm, ostatní tvary poměrem šířky k výšce (b:h) v mm.

Kruhový profil je nejvhodnější pro konstrukci zařízení na jejich čištění, také se nejsnáze vyrábí jako prefabrikát.

Běžně používané profily kruhových stok jsou uvedeny v tab. 8.2

Tab. 8.2 Používané profily kruhových stok| DN (mm) | 250 | 300 | 400 | 500 | 600 | 800 | 1000 | 1200 | 1400 | 1600 |

| 1800 | 2000 | 2200 | 2400 |

Větší profily se doporučuje navrhovat po 200 mm |

||||||

Pozn: DN („diameter nominale“)– vnitřní průměr potrubí

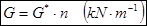

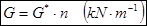

Při hydraulických poměrech platí:

| (1) | |

| (2) | |

| (3) | |

| (4) |

Vejčitý tvar

Vejčitý tvar se udává rozměry b : H, šířka : výšce (mm).

Základní běžně používaná řada Vídeňského tvaru je uvedena v tab. 8.3.

Tab. 8.3 Výrobní řada vejčitých profilů Vídeňského tvaru

|

b/H (mm) |

500/750 |

600/900 |

700/1050 |

800/1200 |

900/1350 |

1000/1500 |

|

1100/1650 |

1200/1800 |

1300/1950 |

1400/2100 |

1500/2250 |

1600/2400 |

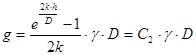

Při hydraulických výpočtech platí:

| (5) | |

| (6) | |

| (7) | |

| (8) |

Pro pražský typ vejčitého profilu platí rozměry uvedené v tab. 8.4.

Tab. 8.4 Výrobní řada vejčitých profilů Pražského tvaru|

b/H (mm) |

600/1100 |

700/1250 |

800/1430 |

900/1600 |

1000/1750 |

|

1100/1875 |

1200/2000 |

1300/2100 |

1400/2200 |

1500/2300 |

Při hydraulických výpočtech platí:

| (9) | |

| (10) | |

| (11) | |

| (12) |

Průleznost stok

Za nejmenší průlezný profil stok se pokládá kruhový profil 800 mm, při ostatních tvarech profil s nejmenší šířkou 600 mm a s nejmenší výškou 800 mm.

Průchodnost stok

Za nejmenší průchozí profil se pokládá profil s nejmenší šířkou 600 mm a s nejmenší výškou 1500 mm.

Materiál stokových sítí

Materiál stok se musí volit podle účelu a plánované životnosti díla.

Musí splňovat požadované vlastnosti, mezi které patří:

- vodotěsnost;

- bezpečná odolnost proti:

- mechanickým vlivům,

- chemickým vlivům,

- biologickým vlivům,

- vlivům protékající odpadní vody,

- vlivům agresivních účinků okolního prostředí,

- namáhání stok;

- má umožnit bezpečné a účinné čištění stok.

Materiály stok , které vyhovují výše uvedeným požadavkům jsou:

- kamenina;

- beton (doporučuje se pro dešťové stoky);

- železobeton;

- polymerbeton,

- čedič;

- sklolaminát;

- šedá litina;

- tvárná litina;

- plasty;

- vláknocement;

- případně kombinace výše uvedených materiálů

Kamenina

Kameninové kanalizační trouby se vyrábějí dle (ČSN EN 295-1, ČSN EN 295-2, ČSN EN 295-3).

Výroba do DN 600 je běžná, do DN 1400 po dohodě s výrobcem.

Pro chemicky odolné kameninové trouby platí (ČSN 72 5250).

Pokládání trub z kameniny se řídí dle (ČSN EN 1610).

Kameninové trouby se používají po odvádění odpadních vod, jsou oblíbené zejména pro své vlastnosti:

- vysoká životnost;

- otěruvzdornost;

- vysoká mechanická odolnost (proti únavovému zatížení);

- nepropustnost trub;

- chemická odolnost,

- nízký hydraulický odpor;

- pro výrobu se používají suroviny přírodní povahy;

- nízká energetická náročnost;

- možnost recyklace.

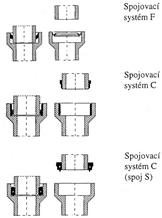

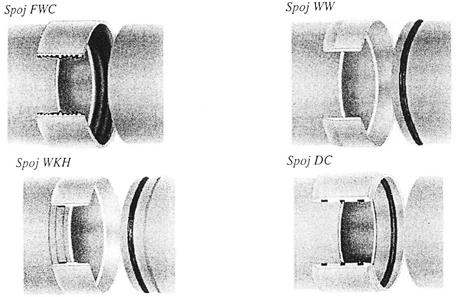

Spojování kameninových trub

Kameninové trouby se dříve spojovaly hrdly těsnými impregnovaným konopným provazcem a asfaltovou zálivkou. Zálivka se často nahrazovala betonovou nebo cementovou kaší, což vedlo k netěsnostem ve spojích.

V současnosti se používá kameninové potrubí s hrdly s těsnícím kroužkem, který zaručuje lepší těsnost spoje.

|

|

| Obr. 8.3 Příklad kameninové sestavy potrubí (Hlavínek a kol., 2001) |

Obr. 8.4 Druhy spojů pro kameninu (Hlavínek a kol., 2001) |

Beton a železobeton

Betonové a železobetonové trouby jsou určeny pro odvádění odpadních vod a jiných neagresivních tekutin o volné hladině nebo přechodně v mírně tlakovém potrubí.

Betonové trouby se vyrábějí z prostého betonu.

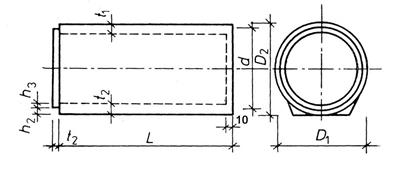

Trouby kruhového průřezu mohou být s patkou, a pak se spojují na péro a polodrážku viz obr. 8.5.

|

| Obr. 8.5 Betonové trouby spojované na péro a polodrážku s patkou |

Železobetonové trouby se používají pro kanalizaci v obtížnějších podmínkách.

Jsou vyztuženy podélnou, příčnou a rozdělovací výztuží, takže jsou schopny přenášet vnější a vnitřní tlaky.

Spojují se na sraz nebo na péro a polodrážkzu viz obr. 8.6.

|

| Obr. 8.6 Spojování betonových potrubí (Hlavínek a kol., 2001) |

Typy betonových a železobetonových trub

KRUHOVÝ profil

Výrobní řada (DN): 300, 400, 500, 600, 800, 900, 1000, 1200

Druhy trub:

- hrdlové (B, ŽB),

- propojovací (B, ŽB),

- protlačování (ŽB).

VEJČITÝ profil

Výrobní řada (šířka/výška): 500/750, 600/900 (Vídeňský typ)

Druhy trub:

- betonové,

- železobetonové.

|

| Obr. 8.7 Profily betonových a železobetonových trub (Hlavínek a kol., 2001) |

Únosnost ve vrcholové zatížení

Minimální zkušební únosnost trub ve vrcholovém zatížení Fa (kN/m) je pro:

- beton = 90·DN·0,001;

- železobeton = 135·DN·0,001

Napojení kanalizačních přípojek

V libovolném místě se provede návrt pro přípojku DN 150 nebo 200.

Polymerbeton

Polymerbeton je kompozitní materiál, skládající se z plniva (nejčastěji se používá štěrkopísek) a pojiva (syntetické pryskyřice).

Využívá se jako hmota pro vysoce namáhaný materiál (potrubí, kaskádovitá koryta obklady).

Vývoj trub z polymerbetonu se datuje z počátku 60. minulého století.

Výhodou polymerbetonu jsou jeho fyzikálně-chemické vlastnosti, které je možné vhodnou volbou pojiv a plniv v širokých mezích plnit.

Kanalizační program POLYCRETE®PRC jsou výrobky z polymerbetonu , kde jako plnivo je použit štěrkopísek (zrno do 16 mm).

Pojícím materiálem je nenasycená polyesterová pryskyřice, dle (DIN 16946-2) tvořící cca 10 – 13 % celkové hmotnosti nebo vinylesterová a epoxidová pryskyřice, podle chemické zátěže.

Jako mikropojivo je použit kamenný prach.

Náhrada cementového tmelu polyesterovou , epoxidovou nebo vinylesterovou pryskyřicí

- zvyšuje spojení základních surovin – vyšší pevnost v tlaku, tahu a v tahu za ohybu.

- nahrazuje korozivně napadnutelné produkty hydratace cementu – zvyšuje odolnost proti korozi od pH 1 – 13 dle použití V (vinylester), P (polyester) nebo E (epoxidová pryskyřice);

- dosáhne se téměř nulová nasákavost .

Čedič

Vlastnosti:

- pevnost v tlaku min 450 MPa;

- vysoká odolnost proti opotřebení;

- 8. stupeň tvrdosti dle Mohse;

- použitelnost pro pH 3 – 13;

- 0 % nasákavost;

- korozivzdornost;

- drsnost k = 0,04 mm.

Z čediče a materiálů na bázi čediče se vyrábí obložení vnitřních stran potrubí, viz obr. 8.8, 8.9.

|

|

||

| Obr. 8.8 Obložení vnitřních stran kruhového potrubí | |||

|

| Obr. 8.9 Čedičový dnový žlab ve zděné stoce |

Používání čedičových prvků ve stokové síti prodlužuje životnost obloženého potrubí.

Čedičové prvky se používají na stoky kruhové, vejčité a tlamové. Uplatňují se tam, kde se dopravuje abrazivní, popřípadě erozivní materiál, kde dochází k velkým rychlostem v potrubí nebo objektech stokové sítě (spadiště).

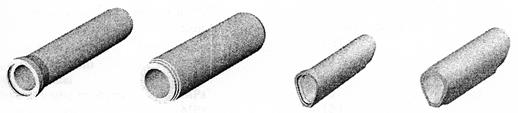

Sklolaminát

Sklolaminát označovaný také jako GRP – Glass Reinforced Pipes, se vyznačuje:

- vysokou pevností;

- vysokou stálostí;

- nízkou hmotností.

Trouby ze sklolaminátu jsou v rozsahu od -40 do 100 °C stálé a při velkých teplotních rozdílech neměknou.

Jelikož se vyznačují nízkou hmotností, a proto je možno je vyrábět ve větších délkách až 12 m.

Výrobci tohoto trubního materiálu udávají drsnost k = 0,01 – 0,1 mm.

Hlavní složky výše uvedeného materiálu jsou: polyesterové pryskyřice, křemičitý písek a skelná vlákna.

Výroba sklolaminátových trub se provádí dvěma základními technologiemi:

- navíjením;

- odstředivým litím do duté formy.

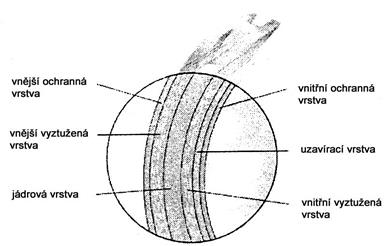

Skladba sklolaminátového potrubí je znázorněna na obr. 8.10

|

| Obr. 8.10 Skladba sklolaminátového potrubí (Hlavínek a kol., 2001) |

Spojování sklolaminátového potrubí je znázorněno na obr. 8.11.

|

| Obr. 8.11 Spoje sklolaminátového potrubí (výrobce Hobas) (Hlavínek a kol., 2001) |

Litina (tvárná)

Tvárná litina je nástupkyní šedé litiny.

U šedé litiny se grafit vyskytuje ve formě lamel, v tvárné litině je ve shlucích kruhového tvaru.

Vykrystalizování grafitu ve formě kuliček se dosahuje přidáním určitého množství hořčíku do prvotřídní základní litiny.

Výhody tvárné litiny:

- odolnost proti korozi;

- formovatelnost;

- odolnost proti otěru;

- schopnost tlumit chvění-pevnost v tahu;

- odolnost proti nárazům;

- prodloužení životnosti;

- vysoká mez průtažnosti;

- odolnost vůči vnitřnímu přetlaku až do 40 Ba;

- možnost uložení potrubí do extrémních podmínek např. s malým krytím.

Nevýhody tvárné litiny:

- v prostředí s výskytem agresivních půd je nutno volit dražší venkovní ochranu nebo potrubí dodatečné opatřovat PE folií;

- v prostředí s výskytem bludných proudů je nutno provést katodovou ochranu;

- náročnější manipulace s potrubím na stavbě díky vysoké hmotnosti jednotlivých trub;

- při zkracování potrubí dochází k poškození vnitřní ochrany;

- v případě cementové vystýlky poměrně hrubý vnitřní povrch s drsností k=0,1 a vyšší;

- náročný systém na počet oblouků;

- cementová vystýlka může ovlivnit u neproudící vody hodnotu pH.

Použití:

Kanalizační systém z tvárné litiny zcela vodotěsný. Používá se pro odvádění:

- odpadů z domácností, průmyslových odpadních vod;

- gravitační i tlaková kanalizace;

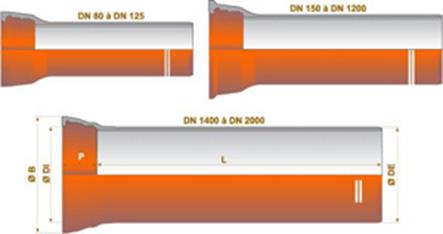

Spojování se provádí na těsnící kroužek (nitridový).

|

| Obr. 8.12 Hrdlové trouby z tvárné litiny INTEGRAL DN 80 až 2000 (firmy SAINT-GOBAIN) |

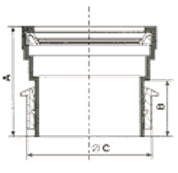

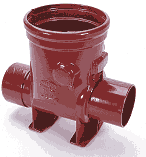

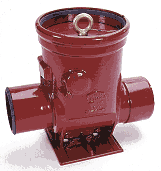

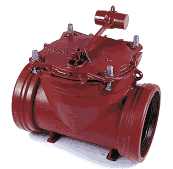

Kanalizační tvarovky z tvárné litiny jsou uvedeny na obr.8.13, 8.14, 8.15, 8.16, 8.17, 8.18.

| DN 400-700 | DN 150-300 | Redukovaná spojka asymetrická |

|

|

|

| Obr. 8.13 Spojky pro potrubí z tvárné litiny (firmy SAINT-GOBAIN) | ||

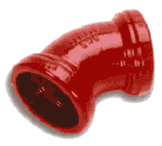

|

|

| Obr. 8.14 Navrtávky pro betonové stoky | Obr. 8.15 Koleno 45° DN 125-200 |

a) |

b) |

| Obr. 8.16 Revizní kusy; a) bez plomby DN250, b) s plombou DN 250 | |

|

|

| Obr. 8.17 Vstupní T kus s víkem | Obr. 8.18 Čistící T kus DN 400a závažím DN 400 |

Plasty

Materiál:

-

PE HD (vysokohustotní polyetylén, dva typy PE 80 a PE 100) – tlakové trubky pro všeobecné použití, korugované trubky pro kanalizace viz obr. 8.19.

Vysokohustotní polyethylen (PE-HD) – se používá k odvádění splaškové a povrchové vody ze silnic, cest a podobných ploch.

Obr. 8.19 Kanalizační korugované trubky RAUVIAAqua - Neměkčené PVC (též tvrdé PVC, U-PVC) – trubky a tvarovky pro podzemní kanalizaci, pro pitnou

vodu a řadu dalších aplikací viz obr. 8.20.

Je vhodné pro odvod odpadních vod v rozsahu pH 2 – 12 do teploty média 60 °C (DN 100-200) resp. 40 °C (DN 250-500).

Materiál je klasifikován jako nesnadno hořlavý.

Jmenovitá světlost: 100, 125, 150, 200, 250, 300, 400, 500 mm.

Stavební délky: 500, 1000, 2000, 3000 (do DN 200), 5000 mm

Způsob spojování: zásuvnými hrdly.

Způsob těsnění: gumovými těsnícími kroužky pro kanalizační potrubí: jazýčkový kroužek pro DN 100 až 500.

Obr. 8.20 Hladké kanalizační potrubí z PVC PP (polypropylénové) - trubky a tvarovky pro vnější a vnitřní kanalizaci odolnou proti horké vodě viz obr. 8.21.

Materiál je dodáván jako normálně hořlavý nebo jako trvale těžce zápalný.

Tepelná odolnost: krátkodobě až do 90 °C

Jmenovitá světlost: 150, 200, 250, 300, 400, 500 mm.

Stavební délky: 2000, 3000 5000 a na vyžádání 6000 mm.

Spojování: Spojování se provádí pomocí spoje hrdlo/dřík na gumové těsnění, které se osadí mezi druhé a třetí žebro. Tvarovky jsou obouhrdlé. Spojování zkráceného potrubí bez hrdel se provádí pomocí dvojitých objímek.

Obr. 8.21 Žebrované kanalizační potrubí z PP ULTRA RIB 2

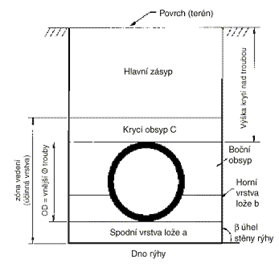

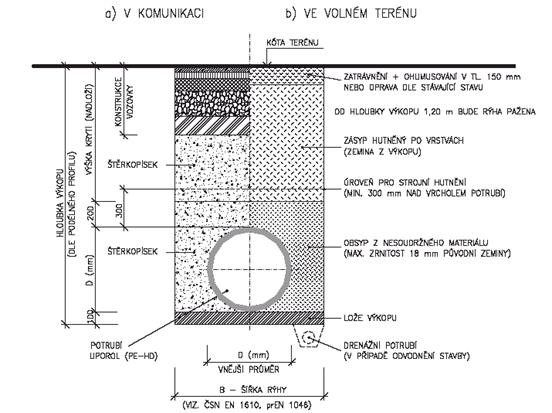

Uložení kanalizačního potrubí

Pro zemní práce platí (ČSN 73 6133) .

Výkop otevřené rýhy se hloubí proti sklonu dna stoky, aby podzemní vody, případně voda dešťová mohla odtékat a usnadnilo se uložení, kvalitní stavba a montáž.

Dno rýhy se dokopává ručně , aby nebyla narušena základová spára (překopání, nakypření, rozrušení mrazem apod.).

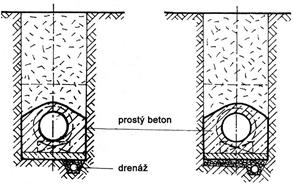

V místech, kde se vyskytuje trvale podzemní voda, se v kraji stavební rýhy zřídí drenáž z odvodňovacích trubek obsypaných štěrkem.

Voda z drenáže je odváděna gravitačně, nebo je čerpána z jímek, do kterých je drenáž zaústěna.

Funkce drenáže ve dně rýhy končí po vybudování stok.

Nesmí se napojit do vybudované stoky , výjimečně do dešťové stoky oddílné soustavy, pokud nemá negativní důsledky.

Lože pod trubní stokou se buduje na upraveném dnu rýhy nebo štěrkovém loži s drenáží.

Na štěrkovou vrstvu se vybetonuje souvislá betonová deska v předepsaném sklonu dna stoky a na ni se přímo klade potrubí, nebo se upraví sedla pro položení trub nebo se provede monolitická stoka.

Nevyskytuje-li se podzemní voda, upraví se dno stoky, popř. bez štěrkové vrstvy a betonové desky a další postup je obdobný.

Je-li v základové spáře zemina rozbředlá, promrzlá apod., provede se na celou šířku rýhy hutněný štěrkový zásyp nebo beton C -/7,5.

V místech, kde základovou spáru tvoří skála, se vytvoří pružné podloží trouby vlhkým udusaným pískem vrstvy cca 200 mm.

Poškozené trouby se nesmí použít.

Trouby se kladou od nejnižšího konce rýhy , hrdlem proti sklonu, zpravidla po úsecích mezi dvěma šachtami.

Spodní plocha trouby musí spočívat v celé její délce na upraveném a vyrovnaném podloží.

Těsnění trub nesmí zasahovat do průtočného profilu.

Nepřipojené odbočky , případně vložky, musí být před provedením obsypu a zásypu zaslepené zátkami.

Výšková odchylka při sklonu dna do 10 ‰ může být ± 10 mm, při větších sklonech ± 30 mm oproti projektované kótě dna. Nesmí vzniknout protisklon!

Směrová odchylka mezi dvěma šachtami od přímého směru do DN 500 včetně může být maximálně 50 mm, u větších profilů maximálně 80 mm.

Pro zajištění bezpečnosti pracovníků ve výkopu, zamezení sesutí stěn rýhy a stability objektu v okolí výkopu se provádí roubení rýhy (pažení a jeho rozepření).

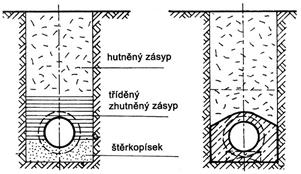

Uložení kameninových trub

Způsob uložení kameninových trub je znázorněn na obr. 8.22, 8.23.

|

|

| Obr. 8.22 Způsob uložení kameninových trub nad hladinou podzemní vody (Nypl a Synáčková, 1998) | Obr. 8.23 Způsob uložení kameninových trub pod hladinou podzemní vody (Nypl a Synáčková, 1998) |

Postup provádění pokládky kameninových trub do pískového lože (ČSN 73 6005)

- na suché neporušené pevné dno rýhy výkopu nasypeme vrstvu písku (min.100 mm);

- provedeme zhutnění této vrstvy vhodným hutnícím mechanismem

- v místě předpokládaného umístění hrdla pokládané trouby nebo tvarovky provedeme vyhloubení jamky;

- za pomoci lopaty, široké motyky nebo jiného vhodného nástroje opatrně provedeme podélné vyprofilování spodní vrstvy lože do tvaru žlábku odpovídající venkovnímu poloměru trouby;

- provedeme kontrolu požadovaného spádu a směru ;

- troubu zavěsíme na montážní popruh - umístnění popruhu do těžiště usnadňuje bílý montážní bod, který je umístěn v těžišti trouby;

- provedeme kontrolu celého výrobku (vlastního keramického tělesa trouby i integrovaného těsnění) zda nedošlo při transportu a manipulacích k poškození. Vadné nebo i částečně poškozené výrobky zásadně nepoužívat!;

- provedeme nanesení kluzného prostředku na spoj na obou koncích trouby ;

- při manipulacích dbáme na zásadu nepoškození a neznečištění těsnících ploch spoje od zeminy, bláta, písku atd. To by mohlo vést k poškození spoje při zasouvání a k následné netěsnosti spoje !;

- provedeme navedení dříku trouby do hrdla a tím jeho vystředění ;

- zkontrolujeme, zda umístnění montážního bílého bodu je orientováno vzhůru bez jakýchkoliv úhlových odchylek;

- provedeme za pomoci spojovacího zařízení, pákového mechanismu nebo lžíce bagru zasunutí dříku trouby na doraz do hrdla (mezi kovové části mechanismů a kameninový trubní materiál vždy vložte dřevěný hranol nebo desku). Doporučená mezera, mezi dosedacími plochami hrdla a dříku trub je 5 až max. 10 mm;

- provedeme kontrolu směrové a výškové orientace. Pokud je během pokládání nutná korektura výšky, musí být výhradně provedena v rozsahu podloží trub, avšak ne podložením kusy zdiva, cihlami, betonovými pražci nebo dřevem. Je nutné dbát na to, aby v podloží nevzniklo žádné místní rozdílné zhutnění. Je zakázáno provádět korektury položeného potrubí údery nebo tlačením trub pomocí lžíce bagru. Díky příznivé hmotnosti nevyžadují kameninové trouby při pokládání žádná speciální opatření proti posunutí nebo vztlaku;

- po obou stranách trouby nebo tvarovky rovnoměrně nasypeme horní vrstvu lože (viz obr. 38) v tloušťce odpovídající navrženému úhlu uložení řádně zhutníme na požadovaný stupeň zhutnění nejlépe vibračním pěchem nebo jiným vhodným hutnícím mechanismem;

- nyní provedeme boční obsyp trub vhodným materiálem (viz obr. 8.24) (v případě použití pažení - provedeme povytažení) a následné

řádné zhutnění této vrstvy lehkým hutnícím mechanismem (vibropěch o celkové hmotnosti od 25 do 60 kg). Dbáme na zabránění přímého kontaktu pěchu

s troubou;

Obr. 8.24 Základní pojmy při uložení potrubí - v případě použití pažení - provedeme povytažení ;

- nyní provedeme krycí obsyp trub. Zhutnění této vrstvy provedeme s co nejvyšší opatrností lehkým hutnícím mechanismem s tím, že doporučená minimální vrstva hutněného materiálu nad hrdlem trouby je 300 mm. (Použitý lehký vibrační mechanismus - vibropěch o celkové hmotnosti od 25 do 60 kg). Při hutnění se vyhýbáme pohybu pěchu přímo nad osou uloženého potrubí. Střední a těžké hutnící mechanismy je možné použít jen tehdy, je-li výška zásypu větší jak než 1,0 m;

- provede se hlavní zásyp rýhy výkopu - po vrstvách dle projektové dokumentace určenou zeminou, způsobem odstraňování pažení a hutněním;

Zásada pro hutnění: Maximální zhutnění je důležité pod a na stranách trouby do výšky odpovídající polovině venkovního průměru. Tím dojde k dobrému podepření trouby !

Nejhorší případ pro uložení trouby nastává při uložení na nezhutněné vlhké lože a nezhutněný boční obsyp a po té velmi dobře a intenzivně provedené hutnění krycího obsypu a hlavního zásypu.

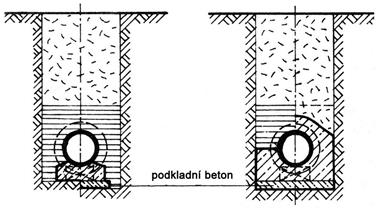

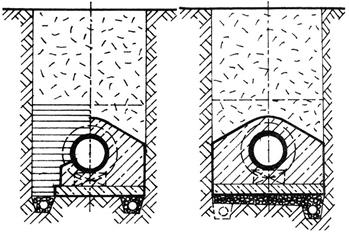

Uložení betonových trub

- betonové trouby DN 300-400 se zpravidla kladou do rýhy přímo;

- trouby DN 500-600 se ukládají do betonového lože a obetonovávají se;

- při kladení trub železobetonových se dno rýhy upraví tak, aby byl znemožněn jakýkoli pohyb potrubí;

- v neúnosné zemině se dno zajišťuje proti sedání , v podzemní vodě se rýhy odvodní drenáží;

- je-li základová spára kamenitá nebo ve skále, provede se základ ze zhutněné hlinitopísčité zeminy v minimální vrstvě cca 200 mm;

- železobetonové trouby v otevřené rýze na únosné základové půdě se ukládají na betonové pražce, přesně osázené do projektového sklonu (platí zásada 1 roura na 2 pražcích).

Příklady uložení železobetonových trub jsou uvedeny na obr. 8.25, 8.26.

|

| Obr. 8.25 Způsob uložení betonových trub bez spodní vody (Nypl a Synáčková, 1998) |

|

| Obr. 8.26 Způsob uložení betonových trub ve spodní vodě (Nypl a Synáčková, 1998) |

Uložení plastových trub

- plastové potrubí se vždy ukládá v suchu za teplot vyšších než 12 °C;

- jednotlivé konstrukční vrstvy se hutní min. na 92 % PS;

- kolem potrubí je nutné, zejména po obou stranách, vytvořit pečlivě hutněný štěrkopískový obsyp (po 100 mm vrstvách).

- pro jednotlivé typy plastového potrubí se lože, obsyp a zásyp provádí dle technologického předpisu jejich výrobce;

- výsledkem uložení potrubí z plastu musí být zajištění únosnosti a max. dovolených trvalých deformací potrubí do 6 %, v průběhu 50 let ;

- pro pokládku kanalizace je možné použít pouze potrubí pevnostní třídy SN 8 nebo o vyšší pevnosti, s odolností proti oděru a chemickým látkám vyskytujícím se ve stokách;

- minimální krytí plastového potrubí tj. od vnějšího líce obsypu pod první konstrukční vrstvu komunikace činí 30 cm ;

- výška celkového nadloží (včetně konstrukční vrstvy), nesmí být menší než 1,1 m ;

- hloubka uložení může max. činit cca 7,0 m .

Schéma uložení plastového potrubí z PP, PE je znázorněn na obr. 8:27.

|

| Obr. 8.27 Schéma uložení plastového potrubí PP, PE DN 150 - 800 |

Povolené hloubky pokládky potrubí Ultra Rib 2 při zhutnění obsypu na 93 % PS:

- při zatížení zeminou bez silničního provozu max. 7,10 m;

- při zatížení zeminou a podzemní vodou, bez silničního provozu max. 5,45 m;

- při zatížení zeminou a normálním silničním provozem min. 0,95 m, max. 6,5 m.

- při zatížení zeminou + podzemní vodou + normálním silničním provozem min. 1,20 m, max. 4,6 m.

- při zatížení zeminou a silným silničním provozem min. 1,40m, max. 6,05 m;

- při zatížení zeminou + podzemní vodou + silným silničním provozem min. 2,0 m, max. 3,8 m.

Uložení sklolaminátových trub

- potrubí se ukládá na suché hutněné lože;

- minimální kóta mezi spodní konstrukční vrstvou komunikace a vrcholem potrubí činí 600 mm, od DN 600 a výše 800 mm;

- lože je tvořeno pískem nebo štěrkopískem s max. obsahem jílovitých částic do 15 %;

- šířka výkopu n každou stranu od potrubí musí být min. 350 mm , od potrubí DN 500 a výše větší;

- obsyp tvoří písek a štěrk heterogenní zrnitosti do G32mm, s max. příměsí 15 % jílovitých částic ;

- obsyp musí být nad vrchol potrubí min. 150 mm, zbytek je zasypáván hutnitelným výkopkem;

- v místě konstrukční pláně komunikace musí být dlouhodobě zajištěn parametr únosnosti 45 kN·m-2 a deformace potrubí max. 12 %.

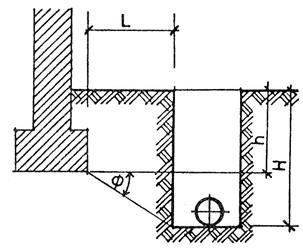

Směrové vedení stok

Obecně platí, že stoky se situují do veřejných ploch a pozemních komunikací, mimo ně po dohodě s provozovatelem kanalizace.

Stoky jednotné soustavy se nejčastěji umísťují pod osu komunikace (v úzké zástavbě výjimečně mimo osu), aby byl umožněn provoz na komunikaci během revize nebo opravy stoky.

U oddílné soustavy se splašková stoka se umísťuje mimo osu, dešťová pod osu komunikace.

Stoky neprůlezných profilů se navrhují v přímé trase mezi šachtami , u průchozích je možné řešit změnu směrem oblouku.

Pro vedení stok je vhodné využít zelených pásů (poklopy šachet nezasahují do dopravního pruhu).

Není dovoleno navrhovat stoky pod stromy a v jejich blízkosti cca 1,5 m.

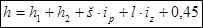

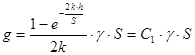

Při vedení stokové sítě poblíž líce budovy se bezpečná vzdálenost dna výkopu od líce budovy stanoví dle vzorce:

![]() ,

kde (1)

,

kde (1)

![]() - hloubka dna výkopu (m),

- hloubka dna výkopu (m),

![]() - hloubka základů budovy pod terénem (m),

- hloubka základů budovy pod terénem (m),

![]() - úhel vnitřního tření zeminy v daném místě.

- úhel vnitřního tření zeminy v daném místě.

|

| Obr. 8.30 Vzdálenost výkopu od líce budovy |

Požadavky dle normy:

- Trasy souběžných stok nesmí být situačně totožné, nemohou být jedna nad druhou.

- Uložení průlezných a průchodných monolitických stok pod kolektory se nedoporučuje (ztížená údržba, nutnost zřízení vstupních šachet s bočním vstupem apod.).

- Uložení stok v korytě toku nebo pod koryty toků v podélném směru je nepřípustné.

- Nad stávajícími stokami se nesmí vybudovat žádné potrubí a nadzemní objekty .

- Při souběhu inženýrských sítí platí (ČSN 73 6005) .

- Maximální únosná délka přípojky bývá do 30 m.

Nejmenší dovolené vodorovné a svislé vzdálenosti inženýrských sítí při jejich souběhu jsou uvedeny v tab. 8.5.

Tab. 8.5 Souběh a křížení stoky ostatními druhy inženýrských sítí.

|

nejmenší dovolené vodorovné vzdálenosti při souběhu stoky (m) |

Silové kabely | Sdělovací kabely | Plynovody2) | Vodovod | Tepelná vedení 3) | Kabelovody | Kolektor | Koleje tramvajové dráhy | ||||

| 1 kV | 10 kV | 35 kV | 110 kV | do 0,005 MPa | do 0,3 MPa | |||||||

|

0,50 |

0,50 |

0,50 |

1,00 |

0,50 |

1,004) |

1,00 |

0,60 |

0,30 |

0,30 |

0,305) |

1,20 |

|

|

nejmenší dovolené svislé vzdálenosti (m) |

0,30 |

0,30 |

0,50 |

0,50 |

0,20 |

0,506) |

0,506) |

0,10 |

0,10 |

0,10 |

0,10 |

- |

2) Vysokotlaké plynovody: dovolená jen vysokotlaká přípojka do regulační stanice. Vodorovné vzdálenosti při souběhu sítí dle (ČSN EN 1594), IPE plynovody-max. teplota povrchu 20°C.

3) Nechráněné.

4) při souběhu obou vedení lze vzdálenosti snížit po dohodě se správci vedení na 0,40 m.

5) nejsou-li stoky pode dnem kolektoru.

6) Křižuje-li plynovod stokové potrubí s menší vzdáleností než 50 cm, minimálně však 15 cm, opatří se plynovod trojnásobnou izolací přesahující stokové potrubí na každou stranu o 10 cm a vyhovující jiskrové zkoušce pro zkušební napětí 25 kV.

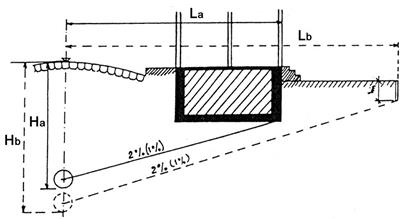

Výškové vedení stok

Dle (ČSN 73 6005) je požadováno minimální krytí a to v závislosti na místních podmínkách:

- pod chodníkem (nebo jinými pásy přidruženého dopravního prostoru nesloužícímu provozu motorových vozidel) - 1,00 m;

- pod vozovkou - 1,80 m;

- ve volném trénu - 1,00 m.

Doporučená maximální hloubka uliční stoky (ne sběrače) je 6,0 m.

Stoky jednotné, případně oddílné splaškové soustavy musí ležet tak hluboko, aby bylo možné odvodnit průměrně hluboké podzemní prostory (sklepy, skladiště apod.), tedy hloubka Ha (viz obr. 8.31), případně Hb, jsou-li u jednotné soustavy odvodňovány i dvory.

|

| Obr. 8.31 Hloubka uložení stoky jednotné soustavy (Hlavínek a kol., 2001) |

Ve stísněných výškových poměrech lze hloubku uložení stanovit podrobněji dle obr. 8.32.

|

| Obr. 8.32 Schéma pro výpočet hloubky stoky dle (ČSN 73 6760) ve stísněných výškových poměrech (Hlavínek a kol., 2001) |

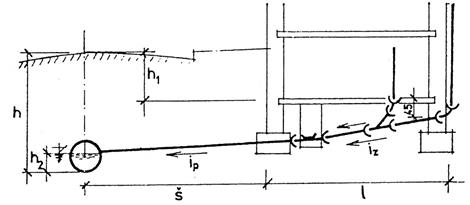

Při výpočtu hloubek je možné vycházet ze vztahu:

, kde (2)

, kde (2)

- (m) hloubka dna sklepa pod úrovní vozovky;

- (m) hloubka dna sklepa pod úrovní vozovky;

- (m) výška hladiny návrhového průtoku;

- (m) výška hladiny návrhového průtoku;

- (m) vzdálenost uliční stoky od líce budovy (=délka přípojky, max. 30m);

- (m) vzdálenost uliční stoky od líce budovy (=délka přípojky, max. 30m);

- sklon dna hlavního domovního svodu (ukládá se 0,4 až 0,5 pod podlahu sklepa, skon se volí 2 – 5 %);

- sklon dna hlavního domovního svodu (ukládá se 0,4 až 0,5 pod podlahu sklepa, skon se volí 2 – 5 %);

- vnější šířka budovy.

- vnější šířka budovy.

Zatížení stok

Pro statické posouzení konstrukce stoky a jejího uložení je třeba rozhodnout podle zvolené technologie výstavby, zda stoka bude zatížena rýhovým, nebo násypovým zatížením.

Pozn.: Jestliže se pažení rýhy vytahuje naráz až po provedení zásypu rýhy, zatížení zeminou se musí počítat jako rýhové.

Na stoku působí tlaky vyvolané zatížením:

- stálým , způsobené:

- vlastní tíhou roury ,

- tíhou naplněné roury,

- zeminou , kde rozeznáváme:

- rýhové zatížení,

- násypové zatížení na tvrdé podpoře a na rostlém terénu, nebo zatížení v široké rýze,

- zatížení tunelovými tlaky.

- náhodným , způsobené dynamickým působením vozidla nebo plošným nahodilým zatížením. Zatěžovací stavy náhradních zatížení je možno rozdělit na:

- vozidlo s nápravami symetricky nebo asymetricky umístěnými nad osou potrubí ,

- pásové vozidlo symetricky nebo asymetricky umístěné nad osou potrubí ,

- přímkové a rovnoměrné zatížení.

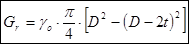

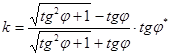

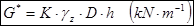

Tíha roury – její vliv je nepatrný a nahrazuje se náhradním vrcholovým tlakem dle vztahu:

, kde , kde |

(3) |

- měrná tíha materiálu stoky; - měrná tíha materiálu stoky; |

|

- vnější průměr stoky; - vnější průměr stoky; |

|

- tloušťka stěn trouby. - tloušťka stěn trouby. |

|

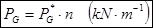

Náhradní vrcholový tlak se vypočte ze vztahu:

|

(4) |

s uvažovanou bezpečností dle vztahu:

|

(5) |

kde, pro kameninu n = 1,1; pro železobeton místo n dosazujeme j, a platí, že j = 1,9.

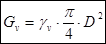

Tíha naplněné roury je rovněž hodnoty nepatrného vlivu a vypočte se ze vztahu:

, kde , kde |

(6) |

- měrná tíha vody, - měrná tíha vody, |

|

- vnitřní průměr stoky. - vnitřní průměr stoky. |

|

Náhradní vrcholový tlak se vypočte ze vztahu:

|

(7) |

s uvažovanou bezpečností dle vztahu:

|

(8) |

kde pro kameninu n = 1,0; pro železobeton j = 1,9.

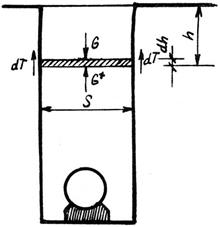

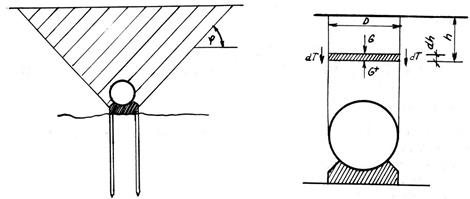

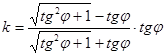

Rýhové zatížení – se odvozuje pro vrstvičku zásypu, dle obr. 8.33 pro vrstvičku diferenciální tloušťky platí

, kde , kde |

(9) |

- měrná tíha zeminy, - měrná tíha zeminy, |

|

- šířka rýhy, - šířka rýhy, |

|

- diferenciální tloušťka vrstvičky. - diferenciální tloušťka vrstvičky. |

|

|

| Obr. 8.33 Rýhové zatížení (Hlavínek a kol., 2001) |

Zatížení ve vrcholu trouby se vypočte ze vztahu:

|

(10) |

; n = 1,3 nebo J = 1,9 ; n = 1,3 nebo J = 1,9 |

(11) |

kde

; ; |

(12) |

; ; |

(13) |

- objemová hmotnost zeminy;

- objemová hmotnost zeminy;

- třecí úhel rostlého materiálu a výkopku;

- třecí úhel rostlého materiálu a výkopku;

- třecí úhel výkopku;

- třecí úhel výkopku;

- šířka rýhy;

- šířka rýhy;

- součinitel rýhového zatížení.

- součinitel rýhového zatížení.

Násypové zatížení – je nutné rozložit na příklad:

- kdy násyp obklopuje konstrukci stoky,

- nestlačitelný či rostlý terén je pod konstrukcí stoky .

Po zasypání sedá násyp ale i materiál pod úrovní stoky → konstrukce stoky je namáhána maximálním tlakem, který určíme z úhlu vnitřního tření zeminy viz obr. 8.34.

Základ stoky je na rostlém únosném podloží a materiál pod stokou nesedá → odvození tlaku na stoku je obdobné jako u rýhového zatížení, počítá se s vnějším průměrem stoky D a působení smykových sil je opačné viz obr. 8.35.

|

|

| Obr. 8.34 Násypové zatížení stoky – nestabilní materiál pod základem (Hlavínek a kol., 2001) | Obr. 8.35 Násypové zatížení stoky - únosný materiál pod základem (Hlavínek a kol., 2001) |

Zatížení ve vrcholu trouby se vypočte ze vztahu:

|

(14) |

; n = 1,3 nebo J = 1,9 ; n = 1,3 nebo J = 1,9 |

(15) |

kde

; ; |

(16) |

; ; |

(17) |

- třecí úhel výkopku; - třecí úhel výkopku; |

|

- objemová hmotnost zeminy; - objemová hmotnost zeminy; |

|

- součinitel násypového zatížení; - součinitel násypového zatížení; |

|

- vnější průměr trouby. - vnější průměr trouby. |

|

Výraz (14) a (15) platí pro h/D ≤ 2,5 , při větších výškách násypu je tlak menší, než vychází podle uvedeného vzorce.

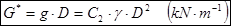

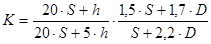

Zatížení v široké rýze – se nedá odvodit. Ve Francii nedoporučuje empirický výraz:

|

(18) |

|

(19) |

kde

; ; |

(20) |

- výška nadloží nad vrcholem stoky; - výška nadloží nad vrcholem stoky; |

|

- objemová hmotnost zeminy; - objemová hmotnost zeminy; |

|

| K - součinitel násypového zatížení; | |

| D - vnější průměr trouby; | |

| S - šířka rýhy ve vrcholu stoky, | |

| n = 1,3 nebo j = 1,9. | |