10. Hydraulické ztráty kanalizačních sítí a způsoby jejich čištění

V dnešní moderní době likvidace tekutých odpadů pomocí soustavného stokového systému a čistírny odpadních vod má stále větší význam. Správný návrh a bezporuchový provoz stoky je jedním ze základních parametrů, které vytvářejí požadované životní prostředí.

Nebude-li stoková síť sloužit bez poruch, bude docházet k narušení průběhu čistírenského procesu na čistírnách odpadních vod, ke kontaminaci spodních vod a zdrojů.

Uvedená situace může nastat při nesprávném hydraulickém návrhu a provedení stok a zanedbání čištění, evnt. nesprávném výběru způsobu čištění stok.

Projektant stokových sítí musí velmi pečlivě zvážit jednak trasu trubního vedení a jednak již v projektu uvést způsob údržby stoky a tím zajistit bezporuchovost stoky po celou dobu její životnosti.

Čištění stoky je jedním z předpokladů dlouhodobé její životnosti a kromě toho bezproblémového čištění odpadních vod na ČOV, poněvadž časem v kanalizačním potrubí dochází k hydraulickým ztrátám, což narušuje režim čištění.

Hydraulické ztráty

Stanovení velikosti hydraulických ztrát patří k nejobtížnějším problémům hydrauliky. Obecně je vhodné rozeznávat ztráty třením, které jsou úměrné délce dráhy pohybující se kapaliny a místní ztráty, které je možno s určitou přibližností lokalizovat do konkrétního místa potrubí.

Ztráty třením vznikají působením vázkosti kapaliny, a to na styku kapaliny se stěnami. Místní ztráty jsou vyvolány náhlou změnou rychlostního pole (např. při obtékání překážek nejrůznějšího druhu, kterými nánosy na stěny potrubí jsou) a jsou pro ně charakteristické vírové oblasti, které svědčí o ztrátě stability proudění.

Aby bylo možno použít Bernoulliho rovnici, je výhodné ztráty třením i místní ztráty vyjádřit pomocí ztrátové výšky, závislé jednak na ztrátovém součiniteli ζ jednak na rychlostní výšce:

| (1) |

Ztrátový součinitel ζ může mít pro některé druhy ztrát hodnotu i několikrát větší než 1,0. Pro běžně se vyskytující druhy místních ztrát jsou odpovídající hodnoty ζ tabelovány v různých učebnicích a příručkách.

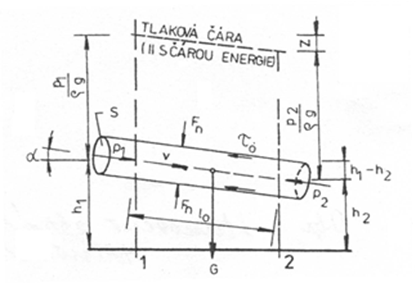

Velikost ztráty třením lze odvodit z podmínky rovnováhy sil, které působí na část potrubí mezi profily 1 a 2 (obr. 1) vzdálenými o délku L.

|

| Obr. 10.1 Stanovení ztráty třením |

Reakce stěn potrubí na tlak kapaliny je kolmá na směr pohybu, takže se v použité výmince rovnováhy neuplatní. Na kapalinu působí rozdíl tlaků v profilech 1 a 2, rovný S·(P1-P2) a průmět hmotnosti uvažovaného objemu kapaliny G do směru pohybu, pro které platí:

| (2) |

Obě dvě síly musí být v rovnováze ze silou, vyvolanou tangenciálním napětím τ0, které působí proti pohybu kapliny na omočeném povrchu potrubí:

| (3) |

kde O je omočený obvod průtočného průřezu. Po úpravě a zavedení hydraulického poloměru R dostáváme vztah:

| (4) |

Při rovnoměrném pohybu kapaliny, kdy je rychlostní výška konstantní, představuje levá strana rovnice (4) ztrátovou výšku hz.Tuto výšku je vhodné vyjádřit v závislosti na sklonu i tlakové čáry:

| (5) |

Spojením rovnice (4) a (5) dostaneme pro τ0:

| (6) |

Odpory při proudění kapaliny závisí na charakteru pohybu jednotlivých částic. Podle Reynoldse se rozlišují dva základní režimy proudění. Při laminárním proudění jsou dráhy jednolivých částic kapaliny rovnoběžné, takže vektory jejich rychlostí jsou stále kolmé k průtočnému průřezu. Pro laminární proudění jsou typické malé rychlosti. Turbulentní proudění se vyznačuje nepravidelnými pulzacemi rychlostí, které mají složku kolmou na směr pohybu, takže dráhy částic kapaliny už nejsou rovnoběžné.

Při laminárním proudění jsou ztráty třením lineárně závislé na rychlosti. Když rychlost laminárního proudění roste, změní se režim proudění po dosažení mezní rychlosti vb skokem na turbulentní. Ztráty turbulentního proudění jsou pak zhruba úměrné čtverci rychlosti. Když se zmenšuje rychlost turbulentního proudění, nastane přechod do laminárního režimu při rychlosti va < vb. Rychlosti va a vb charakterizují přechodovou oblast, ve které stačí malý vnější popud ke změně proudění z laminárního na turbulentní.

Pro charakterizování režimu proudění se používá Reynoldsovo číslo Re, závislé na střední rychlosti v, průměru potrubí d a kinematické vazkosti ν:

| (7) |

V potrubí s kruhovým průřezem odpovídá rychlosti va Reynoldsovo číslo Re=2320 a pro vb je Re=13800.

Rovnice (6) není vhodná pro přímé stanovení ztrát třením. Je proto nutno provést nutnou úpravu:

| (8) |

kde C je Chézyho rychlostní součinitel [m1/2.s-1]. Z této rovnice je nutno vyjádřit střední rychlost v průtočném průřezu:

| (9) |

V potrubí kruhového průřezu je:

| (10) |

S použitím tohoto vztahu je možno z rovnice (8) vyjádřit hydraulický sklon :

| (11) |

Zavedeme bezrozměrný součinitel třením:

| (12) |

S použitím tohoto součinitele se rovnice (11) upraví na tvar, vyjadřující závislost hydraulického sklonu na rychlostní výšce:

| (13) |

pro ztrátovou výšku hz bude platit:

| (14) |

kde L je délka uvažovaného potrubí.

Při turbulentním proudění závisí součinitel λ na Reynoldsovém čísle Re a na relativní drsnosti potrubí. Problematice stanovení λ je věnována obsáhlá literatura, umožňující stanovení součinitele ztráty třením pro potrubí z různých materiálů, v různém provozním stavu apod. (Čížek, 1961; Herle a kol. 1971; Herle, 1983; Kolář akol., 1983; Broža a kol., 1997).

Udržování stokové sítě

Stoková síť je velmi nákladná investice a proto již ve stádiu navrhování, stavbě a udržování se musí věnovat největší pozornost.

Ve stokové síti, zejména v místech malého spádu, se usazují při menší průtokové rychlosti minerální i organické látky, a tím se zmenšuje průtočný profil. Nashromážděné usazeniny způsobují zpětné vzdouvání odpadních vod, zahnívání organických látek a vývin kalových plynů. Rovněž na stěnách stok se za těchto nepříznivých poměrů uchycují znečišťující hmoty. Průtoková rychlost ve stokách nesmí proto za nejnepříznivějších podmínek poklesnout pod minimální hranici viz vzorec (7).

V potrubní síti nesmějí vznikat mrtvé prostory, v nichž by organické usazeniny zahnívaly a kde by se tvořily škodlivé plyny.

Udržovací náklady musí projektant uvažovat při ekonomickém hodnocení stavby, poněvadž jsou jedním z hlavních kritérií, podle nichž se často rozhoduje o tom, která projektová alternativa má být schválená a realizována.

Proplachování stok

Přirozené proplachování stok pouze dešťovou vodou většinou k řádnému pročištění nestačí. Proto se navrhuje umělé proplachování stok. Od umělého proplachování stok lze upustit pouze tam, kde i v bezdešném období protékají odpadové vody rychlostí větší než 0,75 m·s-1. Tato zásada by měla platit jen pro městské odpadní vody, nikoliv však pro většinu odpadních vod průmyslových, neboť ty obsahují těžší splaveniny, které by při této rychlosti nemohly být odplaveny.

V tab. 10.1 jsou uvedeny orientační hodnoty spádu dle vzorce (13) a (14).

Tab. 10.1 Orientační hodnoty spádu

|

Kruhové stoky profilů |

mm |

250 |

300 |

350 |

400 |

450 |

500 |

600 |

|

Nejmenší spád |

‰ |

6,0 |

5,0 |

4,0 |

3,6 |

3,3 |

3,0 |

2,4 |

Při umělém proplachování se stoky zároveň provětrávají, neboť vlna postupující plným průřezem vytlačuje plyny hromadící se ve vrcholových úsecích stok. Při intenzivním přeplachování se do stok nasává i čerstvý vzduch. Stoky se uměle proplachují buď stálým průtokem vody, nebo nárazově (vlnou).

Proplachování stálým průtokem vody je méně účinné a může být zavedeno jen tam, kde je v blízkosti proplachovaných úseků stok vhodný zdroj vody, tj. řeka, potok nebo rybník. Voda se odebírá z recipientu trubním zařízením a to tak, dle možnosti průtok do stokové sítě byl gravitační. Tohoto způsobu proplachování lze použít jen při vhodných výškových poměrech území, aby se proplachovací voda dostala z recipientu i do vrcholové trati stokové sítě bez čerpání. K stálému proplachování nemá být použito většího množství, než je rozdíl absolutního maxima průtokového množství a množství počítaného pro celé plnění stoky, aby ani při přívalu nebyla stoková síť přetěžována.

Nevýhodou tohoto způsobu proplachování je soustavné ředění, popř. ochlazování odpadních vod, což vyvolává problémy při čistícím procesu na ČOV.

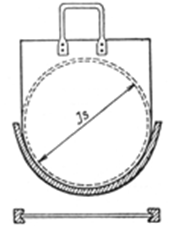

Daleko účinnější a rozšířenější je nárazové proplachování stok náhlou vlnou. Stoky se proplachují buď vlastní stokovou vodou, nebo vodou z recipientu. V proplachovací šachtě nebo komoře se voda nadržuje do určité výšky a pak se náhlým otevřením stavidla vytvoří přívalová vlna. Starší způsob tvorby přívalové vlny pomocí zarážky pro proplachování je znázorněn na obr. 10.2.

|

| Obr. 10.2 Zarážka pro proplachování |

Účinek vlny se uplatňuje v úseku pod proplachovací šachtou k další proplachovací šachtě. Největší účinek má propláchnutí v horním úseku stoky, neboť snížením průtoku se vlna zplošťuje a třením o stěnu stoky se zmenšuje i rychlost vody. Proto proplachovací šachty by neměly být příliš daleko od sebe. V proplachovacích šachtách nebo komorách se počítá s nadržením vody do výše 1,0 m nad stoku, aby ve stoce nevznikal škodlivý tlak na strop. Manipulační řád pro proplachování musí být upraven tak, aby voda v proplachovací šachtě nevzdouvala vodu zpět do stoky již propláchnuté a znovu ji nezanášela.

Voda se vzdouvá buď poklopy, s nimiž se však obtížně manipuluje, nebo stavítky, jež se obsluhují ručně nebo u velkých profilů mechanicky. Nejlépe se dříve osvědčila jednoduchá vytahovací zarážka (obr. 10.2), která byla volně přidržována v objímce pouze ve spodní polovině. Objímka byla spojena s rámem světlostí rovnající se průměru stoky. Vodním tlakem se zarážka přitlačovala k rámu, takže docela dobře těsnila. Vytrhnutím, zarážky vznikala nárazová vlna. Zarážka se zvedala buď ručně hákem, nebo u větších profilů pomocí kladky na třínožce. Po každém použití bylo nutné objímku dobře pročistit, aby zarážka dobře dosedala.

Ve vrcholových tratích, kde je nedostatek odpadní vody k proplachování musí se proplachovací voda přivádět z proplachovací komory. K proplachování se používá vody z recipientu nebo z městského vodovodu.

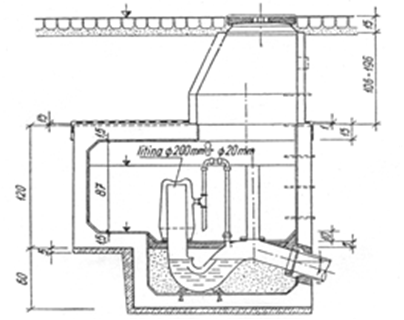

K proplachovací komoře se voda vypouštěla pomocí stavítka nebo samočinné násosky. Proplachovací komora s násoskovým vyprazdňováním je znázorněna na obr. 10.3.

|

| Obr. 10.3 Násoskový dávkovač pro proplachování |

Objem komory se přibližně rovná polovině objemu proplachovacího úseku stoky. Na proplachování 1 km stoky se počítá s roční spotřebou 60 až 500 m3 vody. Proplachování bylo možno regulovat přítokem vody do komory. Takové komory se navrhovaly o objemu ne větším než 4,0 m3.

Proplachování účinkovalo samočinně v okamžiku, kdy hladina dosáhla maximálního nadržení. Vodní tlak působí na sloupec vzduchu v sifonu, a tím i na uzavírací sloupec vody v sifonu. Pomocí sifonu pak umožňuje plynulý odtok do sítě a komora se vyprázdní.

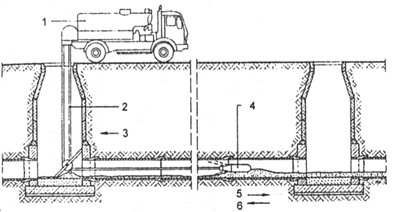

Dnes jsou stoky čištěny většinou vodou pod tlakem. Tryskou montovanou na vysokotlakou hadici stříká voda s vysokou rychlostí a velkým tlakem směrem k hadici, čímž vzniká efekt reakčního pohonu tj. tažná síla, která s tryskou společně s hadicí zatahuje do potrubí. Přitom vodní paprsek transportuje usazeniny ve směru toku odpadní vody až ke kontrolní šachtě. Odtud pak jsou usazeniny odsávány vakuovou pumpou. Při zvětšeném průtoku vody nelze kompletně veškeré usazeniny dopravené k šachtě odsát, čímž následuje znečištění dalšího úseku stoky. Z tohoto důvodu se stoka začíná čistit od vrcholových úseků stoky směrem k čistírně odpadních vod (ČOV). Kvalita a rychlost postupu čištění závisí na energii tlakové vody. Protože tlak proplachovací vody je ohraničen z důvodů eventuálního poškození stěn stoky, zejména, je-li stoka zděná na cementové maltě, která dlouhodobým provozem je značně poškozená, lze vyšší účinnost čištění dosáhnout zvětšením množství proplachovací vody. Dnes se používá na trysce tlak vody cca 100 barů, což vyžaduje tlak vyvinutý čerpadlem cca 150 barů. Rozdíl v tlaku je redukován třecím odporem v hadici. U profilu DN 200 až 600 mm se vystačí z množstvím vody 320 l·min-1podle množství a druhu usazenin. U profilu DN 600 – 800 (900) mm stačí 450 l·min-1 a u profilu větších než DN 900 – 640 – 800 l·min-1.

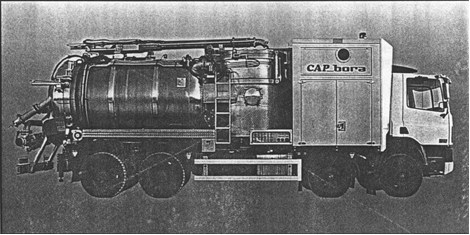

Čištění kanalizace se dnes provádí kombinovanými tlakovými vozy, tzn., že proplachovací a sací zařízení je na jednom podvozku. Tyto vozy jsou provozně a ekonomicky velmi výhodné - obsluhu tvoří dva lidé, což odpovídá bezpečnostním předpisům, neboť je nutno větší kusy materiálu (kameny, cihly apod.) se musí vytahovat ručně.

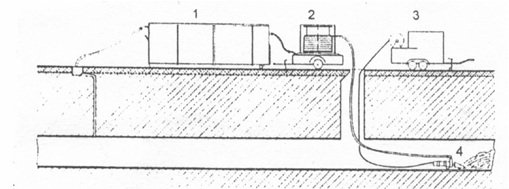

Dnešní moderní zařízení pracuje s recyklací odpadní vody. Nasátá směs vody a nečistot ve vakuové nádobě velmi rychle sedimentuje, což umožňuje špinavou vodu odčerpávat a pomocí filtrů a hydrocyklónů ji zbavit hrubých i jemných mechanických nečistot. Takto upravenou vodu je možno znovu použít pro vysokotlaké proplachování. Z hlediska spotřeby vody kombinované čistící vozy jsou téměř soběstačné nemusí tankovat tak často vodu z hydrantu. Na obr. 10.4 je znázorněno schéma čištění stoky kombinovaným vozem a na obr. 10.5 pohled na vysokotlaký kombinovaný čistící vůz.

|

| Obr. 10.4 Čištění kombinovaným vozem; 1 - vysokotlaký kombinovaný vůz, 2 - sání, 3 - směr toku, 4 - vysokotlaká tryska, 5 - pracovní směr 1.fáze, 6-pracovní směr 2.fáze |

|

| Obr. 10.5 Kombinovaný vysokotlaký čistící vůz |

Je nutno podotknout, že ve srovnání s klasickými vozy jsou kombinované vozy velmi náročné na spotřebu čisté vody, což znamená, že se zbytečně nezatěžuje ČOV, neznečišťuje se životní prostředí apod., a navíc se minimalizuje doba čištění, zejména je to důležité při čistících pracích na frekventovaných komunikacích.

Čištění stok

Jak již bylo výše uvedeno, stoky se musí pravidelně zbavovat usazených naplavenin a slizu na stěnách. Týká se to zejména na úseku, kde proplachování není nebo nemůže být z různých důvodů (narušení povrchu zděných stok, nedostatek vody apod.) dokonalé. Zvláštní pozornost je nutno věnovat úsekům s malým spádem a stokám neprůlezným, kde usazeniny mohou podstatně zmenšit průtočný profil, popřípadě stoku úplně ucpat.

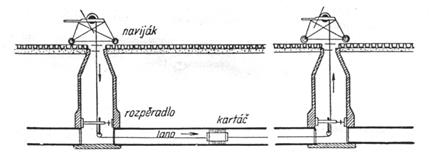

Dříve se neprůlezné stoky čistily válcovými kartáči upevněnými na laně řetězu (viz obr. 10.6).

|

| Obr. 10.6 Schéma čištění stok |

Lano se pomocí korkového plováku nechalo přeplout z jedné vstupní šachty do druhé a navíjelo se na navijáky postavené nad oběma šachtami. Ve spodní části šachet se lano vedlo přes kladky upevněné do rozpěradel. Otáčením navijáků se protahovalo lano a s ním i kartáč od jedné šachty ke druhé a naopak.

Pokud byly na stěnách stoky přischlé nečistoty, mohlo se stejným způsobem místo kartáče použít škrabáků.

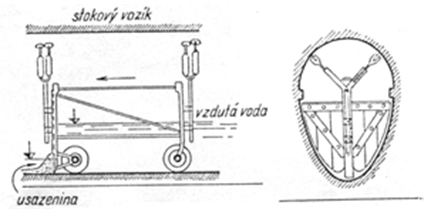

Průchodné a průlezné stoky se čistily škrabkami a hřebly. Hřeblo se z jedné strany táhlo a z druhé tlačilo. U stok velkých profilů se používalo i zvláštních vozíků, které vzdouvaly vodu a byly poháněny přetlakem (viz obr. 10.7). Vozíky byly opatřeny radlicovými plechy, které odstraňovaly usazeniny. Uvolněné nečistoty pak byly proudem odpadních vod odplavovány.

|

| Obr. 10.7 Vozík pro čištění velkých stok (přetlakem) |

Dnes ve velkých průchozích kanálech cca DN 1000 mm je hospodárně podle možnosti vody, druhu a množství usazenin tento odpad přímo ze stoky odsávat. K tomu je zapotřebí, aby obsluha byla přímo ve stoce a odpovídajícím způsobem manipulovala s hubicí sací hadice. Dále je nutné mít k dispozici dostatečně dlouhou sací hadici a výkonnou techniku, která má sací výkon přes 2000 m3·hod-1.Tento způsob vyžaduje minimální průtokové množství vody (musí se přečerpávat). Velké kusy musí být vytaženy ručně. Nevýhodou tohoto způsobu čištění jsou v již dříve zmíněném omezení průtoku vody na minimum a v poměrně nákladných bezpečnostních opatřeních, jako např. nasazení ventilátorů, kontrola složení ovzduší, event. použití různých druhů respirátorů apod.

Použitím metody čištění Kanal-Jumbo (viz obr. 10.8) anuluje nevýhody sáním tím, že se výkonná, hydraulicky poháněná pumpa instaluje přímo do stoky. Před vlastní pumpou jsou předsazeny drtič kamenů a trhač hadrů. Dýzy a trysky jsou nasměrovány ke dnu podle profilu, aby rozvířily usazeniny a vlastně vytvořily suspenzi. Celá tato jednotka, která je umístěna na kolovém podvozku, je zatažena lanem do potrubí a odtud dopravuje směs vody a uvolněných nečistot na povrch sací hadicí DN 100 mm. Na povrchu je pomocí hydrocyklónů oddělován vytěžený materiál z proudu vody a voda se po dalším vyčištění opět používá na čištění. Kanal-Jumbo pracuje nezávisle na vodním stavu od 600 mm a výše. Přednost tohoto postupu spočívá hlavně v redukci zdrojů nebezpečí pro obsluhující personál, nezatěžuje se ČOV zvýšeným množstvím proplachovací vody, ve vysoké hospodárnosti zvláště u velmi velkých, velmi hlubokých vedení a u kanalizací s vysokým vodním stavem. Užívaná přitom hydraulická kapacita je neškodná životnímu prostředí.

|

| Obr. 10.8 Metoda čištění Kanal-Jumbo; 1 - usazovací a odvodňovací kontejner, 2 - hadicový buben, 3 - aquamat, 4 - Kanal-Jumbo |