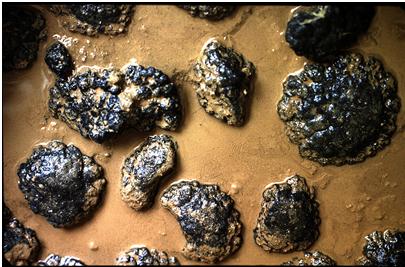

Obrázek 1: Konkrece se vyskytují na rozsáhlých plochách oceánského dna v hloubkách 3600-4400 metrů. V konkrecích se navíc vyskytuje dalších přibližně 50 prvků Mendělejevovy tabulky.

Chemické procesy se používají při zpracování chudobných nebo komplexních a těžko upravitelných rud, při zpracování rud obsahujících stopové prvky, ale i některých sekundárních surovin, odpadů, kde není vždy možné použít běžné úpravnické postupy na získání kovových koncentrátů.

Při zpracování sekundárních surovin se stále více uplatňují právě chemické způsoby úpravy. Recyklace druhotných surovin s obsahem kovů je podmíněna jednak nedostatkem primárních surovin, jednak nutností ochrany životního prostředí. Jedná se o celosvětový problém. Problematika zpětného získávání kovů z druhotných surovin a snižování ekologické zátěže cestou recyklace je proces značně složitý. Vyžaduje komplexní přístup a využívá většinou kombinace více metod a postupů při zpracování jednotlivých druhů primárních nebo sekundárních surovin.

Tato skripta by měla ukázat stručný přehled chemických, pyrometalurgických, hydrometalurgických a biotechnologických postupů a technologií používaných zejména při získávání kovů z rud a druhotných kovonosných surovin u nás i ve světě.

Nerostné suroviny budou i v 3. tisíciletí základní složkou materiální výroby. Jejich potřeba bude, na rozdíl od předchozích let, výrazně ovlivňována jak komplexem změn, které budou probíhat zejména v rozvojových zemích, tak taky větším důrazem na ochranu životního prostředí v souvislosti se stále více se prosazující zásadou trvale udržitelného rozvoje. Kvantitativní úroveň těžby a kvalita využívání nerostných i druhotných surovin je obecně závislá na stupni ekonomického a technologického rozvoje společnosti konkrétního státu. Státní správa vymezuje těžbu surovin pomocí zákonů a státních norem, popřípadě také norem oborových nebo podnikových. Jsou také stanoveny emisní limity do odpadních vod a ovzduší, tj. podmínky pro minimalizaci poškozování pracovního a životního prostředí a kontrolní mechanismy i sankce za neplnění stanovených podmínek.

Jednou z důležitých vlastností zásob nerostných surovin je jejich značně nerovnoměrné rozmístění ve světě. Např. 50 % prokázaných zásob zemního plynu důležitých pro zásobování Evropy je v Rusku na západní a severní Sibiři. Obdobně 50 % známých zásob ropy se nachází na ropných polích nacházejících se v arabských zemích na Středním východě, které představují rozlohou 5 % celkové rozlohy světa.

V České republice se v současnosti získávají ušlechtilé kovy pouze importem a zpracováním druhotných surovin. Zásoby některých nerostných surovin, vyskytujících se na našem území, byly do značné míry vyčerpány.

Ve společnosti Kovohutě Příbram a.s. se vyrábějí stříbrné anody jako vedlejší produkt výroby olova. Mezi další firmy zpracovávající druhotné suroviny s obsahem ušlechtilých kovů patří například Safina, a.s., Vestec, MHM eko, s.r.o., Zábřeh na Moravě, RECOM Brno, s.r.o. a další společnosti, které se zabývají výkupem dentálních kovů a slitin, elektronického odpadu, vyřazených autokatalyzátorů a podobně.

V současnosti ČR prakticky nemá využitelné zásoby rud a má omezené zásoby minerálních paliv. Má však dostatečné zásoby nerudních a stavebních surovin, jejichž životnost dosahuje řádově desítek až stovek roků (tab.1).

V poslední době je u nás také široce diskutována možnost využití primárních surovinových zdrojů zlata.

Surovinová základna je v České republice dnes tvořena několika geologicky studovanými lokalitami a to:

· Voltýřov - s předpokládanou povrchovou těžbou, zásoby rudniny jsou okolo 1 miliónu tun s obsahem zlata 2,5 – 3 g/tunu,

· Mokrsko (západ) - s uvažovaným vytěžením 15% celkových zásob podpovrchovou těžbou, zásoby jsou tvořeny 2 milióny tun rudniny s průměrným obsahem zlata 2,7 g/tunu,

· Roudný - zásoby 10 miliónů tun rudniny s obsahem zlata 2-3 g/tunu,

· Kašperské Hory - žilný typ ložiska s 200 000 t rudniny, obsah Au je v průměru 6 g/tunu.

Zájem o naše zlato projevila celá řada zahraničních těžebních a zpracovatelských společností.

Primární surovinové zdroje stříbra v České republice již patří minulosti. Největší průmyslový význam měly izomorfní příměsi stříbra v galenitu, popřípadě dalších sulfidech. Z Jáchymova a z Příbrami pocházejí nejkrásnější agregáty ryzího Ag o hmotnosti až 30 kg. Naše stříbrné nerostné bohatství bylo v minulosti postupně vyčerpáno a vzhledem k uzavření českých rudných dolů se roční spotřeba stříbra, která je cca 125 tun, kryje dovozem.

Primární suroviny pro výrobu ušlechtilých kovů se dnes, jak už bylo řečeno, v ČR netěží. Jediným zdrojem zůstávají druhotné suroviny. Spotřeba a struktura spotřeby zlata a stříbra v průmyslové oblasti dosahuje v průběhu posledních pěti let výraznějších změn. U elektronického průmyslu je předpokládán roční nárůst spotřeby zlata kolem 3 % a u fotografického průmyslu byl pozorován největší nárůst spotřeby, která se v tomto odvětví pomalu blíží 1/3 z celkové spotřeby stříbra. Dá se předpokládat, že právě u fotografického průmyslu se tato spotřeba zastaví nebo sníží z důvodu digitalizace. U platiny, paládia a rhodia je zaznamenán významný vzestup celkové spotřeby. U platiny představuje nárůst cca 4 %, u paládia 1,6 % a u rhodia téměř 5 % ročně.

V oblasti rudních surovin (železných i neželezných kovů) v dohledné budoucnosti prakticky neexistují perspektivy získávat surovinu z vlastních zdrojů a to z důvodů ekonomicky neefektivní těžby. Těžba chudých domácích zdrojů (Fe, Cu, Pb, Zn, Sn, W, Au, Ag), která byla možná jen s dotací, byla ukončena k 1.1.1994. Výhradní ložiska nerostných surovin ČR jsou uvedeny v tabulce 1.

|

Tabulka 1: Výhradní ložiska k 31.12.1998 - zásoby průmyslové a geologické |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Území ČR je z pohledu rud geologicky poměrně podrobně prozkoumáno. Do budoucna sice nelze vyloučit nález malých rudních ložisek lokálního významu, nicméně limitujícím faktorem pro jejich otvírku budou chybějící investičně náročné úpravárenské kapacity a střety se zájmy ochrany životního prostředí. Veškerá potřeba železných i neželezných rud v ČR je tedy kryta dovozem nebo se získává z druhotných surovin.

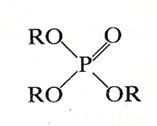

Potřeby kovů nebo jejich koncentrátů budou do budoucna záviset na strukturálních změnách v hutním a těžkém strojírenském průmyslu. Předpokladem pro výhodné získávání kovů v časovém horizontu 15-20 let je podpora aktivit vedoucích k využívání nerostných surovin z mořského dna. Pozornost byla především upřena na netradiční rudní zdroje - hlubokomořské polymetalické konkrece, železo-manganové kobaltem bohaté kůry a masivní sulfidické rudy, které mají vysoké obsahy neželezných kovů - manganu, mědi, niklu, zinku, ale i strategických kovů - kobaltu a molybdenu (obrázek 1). Výsledky průzkumu zúčastěných renomovaných institucí a ústavů byly velmi příznivé.

Přestože se polymetalické konkrece vyskytují na mnoha místech dna světových moří, rozsáhlé akumulace odpovídající jejich průmyslovému využití byly zjištěny pouze na několika lokalitách, především v oblasti Tichého oceánu. Největší plošnou ekonomicky využitelnou akumulací konkrecí na oceánském dně, v hloubkách 3800 - 4800 m, tvoří pás východně-západního směru, uvnitř zlomového pásma Clarion - Clipperton (CCZ) v subtropické části severního Pacifiku (obrázek 2). Celková rozloha zabírá 9 milionů km2 s odhadovaným množstvím zásob v miliardách tun této svým složením unikátní suroviny, která nemá ekvivalent na kontinentálních ložiscích. Hlavními kovy jsou především železo, mangan, měď, kobalt a nikl. Mezi doprovodné kovy pak patří zinek, molybden a skupina vzácných zemin - lanthanoidy.

|

|

|

Obrázek 1: Konkrece se vyskytují na rozsáhlých plochách oceánského dna v hloubkách 3600-4400 metrů. V konkrecích se navíc vyskytuje dalších přibližně 50 prvků Mendělejevovy tabulky.

|

|

|

|

Obrázek 2: Tektonická zóna Clarion-Clipperton [www.mpo.cz] (1 Japonsko, 2 Francie, 3 Rusko, 4 Čína, 5 Korea, 6 IOM, 7 ISA, 8 OMA, 9 OMI-1, 10 OMI - 2, 11 LMS) |

V této oblasti začaly hlubokomořský průzkum nově vzniklá účelová společenství - konsorcia (OMA - Ocean Mining Associates, OMI - Ocean Managment Inc., Lockheed Martin Systems Inc. a další), v nichž mají kapitálové podíly americké a západoevropské firmy a rovněž průkopničtí investoři, jejichž aktivity jsou dotovány ze státních rozpočtů a jsou zastoupeny vládními organizacemi. Mezi ně patří Japonsko (MMAJ); Francie (Genomod—Ifremer); Jižní Korea (KORDI); Čína (COMRA); Německo, Rusko a východoevropské státy (Česká republika, Slovensko, Polsko, Bulharsko, Rusko, ale také Kuba) sdružené do mezinárodní organizace Interoceanmetal (IOM). IOM bylo založeno v roce 1987 a bývalé Československo se stalo zakládajícím členem a zároveň jediným vnitrozemským státem na světě, který se aktivně podílel na hlubokomořském průzkumu nerostného bohatství oceánů. Sídlem IOM je polské přístavní město Štětín. Pro úplnost je třeba zmínit ještě dalšího průkopnického investora - Indii, která však směřuje své zájmy mimo hlavní oblast výzkumu hlubokomořských konkrecí. Německo v minulosti provádělo průzkum v Peruánském bazénu v jižním Pacifiku a v roce 2005 požádalo za náhradu o přidělení území v oblasti Clarion - Clipperton, zatímco Indie požádala o přidělení území v rámci další významné akumulace hlubokomořských konkrecí v centrální oblasti Indického oceánu. Základním právem ČR, jako podílníka IOM, je její přístup k nerostným surovinám na vyhrazeném průzkumném území na dně Tichého oceánu. Průzkumné území stanovil pro IOM Mezinárodní mořský úřad (ISA) v roce 1992. ISA řídí průzkumné a těžební aktivity, spojené s využíváním nerostných zdrojů na mořském dně. Jako člen ISA je ČR povinna přijmout vnitřní právní předpis respektující mezinárodněprávní zásady využívání nerostných zdrojů z mořského dna. Výše podílu jednotlivých členských zemí IOM vychází z jejich ročních vkladů, které pro ČR činí od roku založení IOM (1987) 136 mil.Kč. K tomu je nutno přiřadit i hodnotu „know-how“ získanou v průběhu expedic do oblasti svého průzkumného území. Tato hodnota dosud není určena. Stát po privatizaci svého podílu přestane poskytovat příspěvky na chod IOM, ponechá si však možnost usměrňovat aktivity soukromých podnikatelských subjektů v souladu s mezinárodním právem.

2. Stručný popis vybraných neželezných kovů

V této kapitole jsou charakterizovány některé chemicko-fyzikální vlastnosti základních kovů, metody jejich úpravy, využití a současný stav jejich produkce na území Evropské unie.

|

|

|

Obrázek 3: Chalkopyrit |

Rafinovaná měď se vyrábí z primárních surovin (chalkopyrit (FeCuS2), který je zachycen na obrázku 3, chalkozín, kovelin, bornit, tetraedrit, kuprit, malachit, azurit) a sekundárních surovin. Výrobkem rafinérií je měděná katoda. Ta se roztaví, leguje a dále zpracovává na tyče, profily, dráty, plechy, roury atd. Okolo 55 % vsázky, která se dodává do rafinerií mědi, je nakoupeno na mezinárodním trhu ve formě měděných koncentrátů, surové mědi nebo „šrotu“. Zbytek 45 % přichází z domácích měděných koncentrátů (odpady s obsahem mědi, elektroodpad).

Kovový odpad prochází nejprve předúpravou v kovošrotech nebo prostřednictvím hutí. Recyklace je na vysoké úrovni, protože měď se může vracet do operací beze ztráty svých původních vlastností a je k dispozici mnoho druhotných surovin. Měď je často legovaná zinkem, cínem, niklem, hliníkem a ostatními kovy za vytvoření široké palety mosazí a bronzů.

|

|

|

Obrázek 4: Bauxit |

Primární hliník se vyrábí z bauxitu, který je směsicí několika minerálů zahrnující hydroxidy hliníku, gibbsit, böhmit, diaspor, oxid hlinitý dihydrát (Al2O3·2 H2O) a oxidy železa (obrázek 4). 100 tun bauxitu poskytne 40-50 tun Al2O3, který potom dává 20-25 t Al. Většina bauxitu se těží mimo Evropu, ale v rámci Evropy existuje několik zařízení na výrobu oxidu hlinitého.

Průmysl druhotných surovin je závislý na zdrojích kovových odpadů. Ten může vznikat během výroby, továrního zpracování a odlévání výrobků nebo amortizací, která vzniká z vyřazených předmětů na konci doby jejich životnosti. Odpadní hliník je ze 100 % recyklován. Dodávka surovin do průmyslu EU je do značné míry naplňována domácí výrobou Al2O3 a recyklací kovových odpadů. Celkový výnos kovu však nedostačuje potřebám zpracovatelského průmyslu a v současnosti naplňuje pouhých 55 % požadavků EU. Výroba hliníku z druhotných surovin je v EU jednou z největších na světě.

|

|

|

Obrázek 5: Sfalerit |

Zinek se vyrábí z řady zinkových koncentrátů pyrometalurgickými a hydrometalurgickými pochody. Používají se kombinace pražení, loužení, elektrolýzy a destilace. Některé koncentráty obsahují vysoké podíly olova, které se také získává. Zinek se často přidružuje ke kadmiu a Zn-koncentráty jsou pak zdrojem i tohoto kovu. Zn-koncentráty nyní pokrývají méně než 25 % požadavků na rafinaci v EU a deficit se nahrazuje rostoucími dovozy. V současné době vzrůstá kapacita důlní těžby v Severní Americe, Austrálii a v některých zemích Jižní Ameriky. Na obrázku 5 je zachycen minerál Sfalerit (ZnS), který patří mezi primární zdroje zinku.

Sekundární (druhotné) suroviny, jako jsou odpady z galvanizace (pozinkování), popely, stěry, kaly, prach ze spalin oceláren a ze zpracování mosazi, jsou také zdrojem Zn. Výroba zinku v EU ze sekundárních zdrojů činí podstatný podíl z celkového množství výroby rafinovaného kovu. Recyklace Zn a výrobků s obsahem Zn je klíčovým problémem průmyslu.

|

|

|

Obrázek 6: Galenit |

Rafinované olovo pochází z primárního materiálu ve formě sulfidické olověné rudy galenit (PbS), koncentrátů nebo druhotných surovin. Primární výroba je založená na tavení rud s obsahem Pb za vzniku olověné slitiny, která se potom rafinuje. Ekonomika výroby primárního olova z rudy je vázána na obsahy stříbra a zinku v rudném ložisku. Většina hutí primárního olova má proto komplex rafinačních úprav pro rekuperaci stříbra a zinku obsažených v rudách. Obsah zinku a stříbra v rudách je hlavním ziskem zpracovatelů. Na obrázku 6 je zachycen sulfidický minerál galenit.

Poněvadž je v EU primárních zdrojů olova málo, dodává více než 50 % spotřeby olova průmysl druhotné rafinace. Olověné kyselinové akumulátory do automobilů jsou hlavním zdrojem (80 %) pro sekundární zpracování (Kovohutě Příbram, a.s.).

|

|

|

Obrázek 7: Greenockit |

Existuje pouze několik kadmiových hornin, jako greenockit (CdS) nebo otavit (CdCO3). Žádný z těchto minerálů však není průmyslově významný. Kadmium je ale téměř vždy obsaženo v rudách zinkových a někdy i v rudách olovnatých, ze kterých se rafinuje elektrolýzou. Minerály Zn, které obsahují Cd jako isomorfní složku, jsou již při koncentracích okolo 0,2 % pro získávání kadmia rentabilní. Kadmium se získává z pyrometalurgické rekuperace Pb-Cu (z prachu odplynů z tavících pochodů) nebo ze surového zinku. Na obrázku 7 je zachycen greenockit.

Prach z výstupního plynu se obvykle louží s H2SO4, aby se oddělilo Cd, které se potom vysráží jako CdCO3 nebo se vyredukuje jako kadmiová houba s více než 90 % Cd. Kadmiová houba se potom buď žíhá s NaOH, destiluje ve vakuu nebo se rozpouští a podrobuje elektrolýze, čímž se vyrobí Cd o vysoké čistotě (≥ 99,99 %).

Surový zinek se může destilovat v kolonách, aby se vyrobil čistý Zn a slitina Cd-Zn s více než 60 % Cd. Recyklují se hlavně baterie, aby se získalo Cd a Ni.

|

|

|

Obrázek 8: Zlato |

Doly ve všech částech světa odesílají velká množství ušlechtilých kovů v podobě surové rudy nebo ve formě vedlejších produktů do rafinerií EU. Evropská unie má největší rafinační a výrobní kapacitu pro ušlechtilé kovy na světě, i když jejich současné minerální zdroje jsou velmi omezené. Také recyklace ušlechtilých kovů z kovonosných odpadů byla v EU vždy důležitým zdrojem suroviny. Rafinerie ušlechtilých kovů s významnými kapacitami se nacházejí v Belgii, Německu, Švédsku, Finsku a Velké Británii. Ty obvykle rekuperují ušlechtilé kovy z rud olova, zinku, mědi nebo niklu, stejně jako z nízkojakostních kovonosných odpadních materiálů všeho druhu a dodávají čisté kovy v tyčích nebo deskách, zrnech nebo jako houbu.

V Evropě existují malá ložiska rud ušlechtilých kovů. Tyto zdroje činí okolo 4,5 % světového primárního stříbra, 1,1 % světového primárního zlata a 0,08 % primárních platinových kovů na světě. Ryzí zlato je zachyceno na obrázku 8.

V Evropě je mnoho společností, které se specializují na sběr, přepracování a obchod s kovonosným odpadem. Běžnými položkami jsou vyřazené tištěné spoje, zastaralé počitače, staré fotografické filmy, roentgenové desky a roztoky, vyčerpané elektro-pokovovací lázně atd.

Rafinace zlata, stříbra a skupiny platinových kovů se v EU provádí buď ve společnostech specializujících se na rafinaci a zpracování ušlechtilých kovů nebo v rafineriích základních kovů. Celková kapacita společností zabývajícími se v EU rafinací ušlechtilých kovů je největší na světě. Obchod s klenoty má nejvyšší spotřebu zlata a obchodování s fotografickým materiálem zase stříbra. Nejvyšší spotřeba platiny je při výrobě katalyzátorů do automobilů. Další hlavní využití jsou chemikálie, dentální zboží a investice, jako jsou například ražení mincí.

|

|

|

Obrázek 9: Cinnabarit (rumělka) |

Rtuť je jediným kovem, který se vyskytuje v kapalném stavu při pokojové teplotě a má ze všech kovů nejnižší body tání a varu. Objevuje se v přírodě ve formě cinnabaritu (rumělky-HgS), který se přidružuje k velmi těžké hlušině jako je kvarcit a čedič. Rtuť je také přítomna ve formě dalších sloučenin, jako jsou oxidy, sírany, chloridy nebo selenidy. Tyto sloučeniny jsou však poměrně vzácné a mají obecně malý význam. Existují výjimky, jako je livinstonit (HgSbS), který se využíval v Mexiku. Jakost primárních rud výrazně kolísá od 0,1 % až do více než 3 %. Na obrázku 9 je možno vidět cinnabarit (rumělku).

V případě bohatých rud (nad 2 % Hg), se za předúpravu považuje pouze drcení a prosévání a rozdrcená ruda může být vsazena přímo do pece. V případě chudých rud okolo 0,5 % Hg se používá flotace, aby se odstranila křemičitá hornina a získaly se koncentráty s průměrným obsahem rtuti 70 %. U hornin s nižším obsahem než 0,1 % Hg se ruda po rozdrcení praží. Rozklad rumělky se dosahuje při teplotě 600 oC. Kovová rtuť kondenzuje při pokojové teplotě. Oxidační pražení lze provádět buď v muflové či rotační peci.

Ostatní zdroje rtuti jsou rudy a koncentráty jiných kovů jako je měď, olovo, zinek atd. Rtuť se získává při čištění plynů, které jsou emitovány během výroby těchto kovů. Rtuť se také rekuperuje z druhotných surovin, jako jsou zubní amalgam, baterie apod.

|

|

|

Obrázek 10: Wolframit |

Název „těžkotavitelné kovy“ se vztahuje ke skupině kovů (v některých případech i kovů vzácných zemin), které se mohou charakterizovat převážně stejnými fyzikálními vlastnostmi. Těmito vlastnostmi jsou pro většinu těžkotavitelných kovů vysoký bod tavení, vysoká hustota, zvláštní elektrické vlastnosti, netečnost (inertnost) a zejména schopnost udělovat při malém přídavku do oceli a jiných kovů výjimečný nárůst fyzikálních schopností. Mezi tuto skupinu kovů patří chrom, mangan, wolfram, molybden, tantal, titan, niob, rhenium, hafnium a zirkonium. Typickým minerálem obsahujícím wolfram je wolframit ((Fe,Mn)WO4), který je zobrazený na obrázku 10.

Těžkotavitelné kovy se mohou vyrábět ze široké palety primárních a sekundárních surovin. Z primárních surovin se vyrábějí při hydrometalurgickém zpracování oxidických a sulfidických rud a koncentrátů, dále pak redukcí vodíkem a nauhličením, aby se získaly slinuté karbidy.

Výroba z druhotných surovin se zakládá na kovonosných odpadech s obsahem těžkých kovů a odpadech z výrobních pochodů, jako jsou vypotřebované katalyzátory apod. Recyklace hraje významnou úlohu a například 30 % světové dodávky wolframu je vyrobeno z druhotných surovin. Zpracovatelský průmysl wolframu je schopen zpracovat téměř každý druh kovonosného odpadu s obsahem wolframu, popřípadě jiných přidružených prvků.

|

|

|

Obrázek 11: Sylvín |

Alkalické kovy, které chemicky náleží do první skupiny periodické tabulky prvků, zahrnují kovy jako lithium, sodík, draslík, hořčík a rovněž extrémně vzácné radioaktivní francium. Alkalické kovy jsou charakteristické svým nízkým bodem tavení (tání) a hustotou. Mají stříbřitě bílou barvu a jsou měkčí než ostatní kovy. Alkalické kovy mají jen jeden pohyblivý elektron ve valenční sféře. V důsledku toho jsou vysoce reaktivní zejména s kyslíkem nebo vodou, kdy mohou reagovat bouřlivě za vzniku plynného vodíku a tepla.

Kovy alkalických zemin jsou podobné alkalickým kovům, ale reagují méně prudce s vodou. Jsou to prvky druhé skupiny periodické tabulky. Podle jejich rostoucího atomového čísla a metalurgické a technické důležitosti to jsou vápník a stroncium.

Typickým minerálem obsahujícím draslík je sylvín (KCl), který je zachycen na obrázku 11.

Kovové lithium se vyrábí velmi podobným způsobem jako kovový sodík. Výroba se provádí elektrolýzou roztavené eutektické směsi chloridu lithného (LiCl) a chloridu draselného (KCl) při teplotě okolo 450 oC. Jedním z představitelů minerálů, které obsahují lithium je fylosilikát lepidolit (KLi2AlSi4O10(OH,F)2).

Sodík jako kov a jeho sodné sloučeniny se využívají v širokém měřítku v průmyslu při výrobě chemikálií, ve farmacii, při hutních pochodech a rozličných dalších produktech každodenní potřeby. Kovový sodík se vyrábí běžně elektrolýzou taveniny chloridu sodného (NaCl). V přírodě se nachází například ve formě halitu (NaCl).

Draslík se vyskytuje v mnohých křemičitanových horninách. Hlavním komerčním zdrojem je naleziště soli (sylvín). Kovový draslík je stříbřitě-bílé barvy a byl prvním kovem, který byl izolován elektrolýzou. V průmyslovém měřítku je kovový draslík vyráběn pouze redukcí chloridu draselného (KCl) kovovým sodíkem.

Hořčík je stříbřitě bílý, kujný, chemicky reaktivní kov. Může se vyrábět elektrolýzou chloridu hořečnatého (MgCl2), což se provádí ze suroviny jako je dolomit, mořská voda, magnezit (CaCO3), karnalit, solné roztoky nebo z dolomitu, který se redukuje ferrosiliciem nebo hliníkem při tepelně-redukčním pochodu. Hořčík se také rekuperuje z druhotných surovin ze široké palety kovonosných odpadů s obsahem kovového hořčíku.

|

|

|

Obrázek 12: Pentlandit |

Nikl je prvek, který se v přírodě vyskytuje hlavně ve formě sulfidu, oxidu nebo jako prvek v křemičitých horninách. Získává se z minerálů lateritu ([(Fe,Ni)O(OH)]), pentlanditu (Fe,Ni)9S8, který je zachycen na obrázku 12, nebo pyrhotinu (Fe1-xS), kde se často vyskytuje jako příměs Ni (výjimečně až 7 %) ve formě izomorfní příměsi nebo mikroskopických inkluzí pentlanditu. Sulfidy niklu se často vyskytují společně s ekonomicky rekuperovatelným množstvím Cu, Co, Au, Ag, skupiny platinových kovů a několika dalšími kovy.

Niklové minerály vznikly také vlivem povětrnostních podmínek z ultrabazických hornin, které původně obsahovaly velké

množství Ni. Během času se nečistoty z ložisek vyplavily a nikl zůstal jako komplex oxidu křemíku, železa a hořčíku.

Minerály obsahující Ni se nacházejí v 25 zemích, včetně Kanady, Nové Kaledonie, Řecka, Austrálie, Ruska atd.

Metalurgie komplexů niklu se odráží v širokém pásmu extrakčních a rafinačních pochodů, které se provozují. Sulfidické rudy s obsahem Ni se mohou obvykle několikrát zkoncentrovávat relativně levnými úpravárenskými technikami předtím, než se koncentrát taví a rafinuje na produkty niklu.

Rudy lateritu (oxidická ruda) naopak podléhají pouze omezenému obohacování fyzikálními metodami, např. magnetickými technikami, nebo technikami gravitačního rozdružování a tudíž téměř původní objem rudy musí jít přímo do hutních závodů. Zpracování lateritu tak směřuje k vyšším nákladům, ale naopak náklady na těžbu jsou obvykle mnohem nižší, než u sulfidických rud.

Kobalt je oproti niklu zastoupen na Zemi i ve vesmíru ve výrazně menším množství. V přírodě nejsou známa naleziště rud s převažujícím množstvím kobaltu. Ten vždy pouze doprovází niklové rudy a nalezneme jej i jako doprovodný prvek v sulfidických rudách mědi nebo olova. Nejdůležitější nerosty kobaltu jsou smaltin (CoAs3), lineit ((Co, Ni)3S4) a kobaltin (CoAsS). Z oxidických kobaltových minerálů je nejrozšířenější asbolan ((Co,Mn)O.MnO2.4H2O.Fe2O3), kombinovaný hydratovaný oxid a heterogenit (Co2O3.H2O). V ryzím stavu je možné nalézt kobalt v množstí 0,5 - 2,5 % v železných meteoritech. Omezený výskyt kobaltu a složitý způsob výroby, který závisí na chemickém složení dané horniny, se pak odráží na vysoké ceně tohoto kovu. Největším zásoby rud s významným podílem kobaltu jsou v Rusku, Číně, Austrálii, Demokratické republice Kongo, Zambii a Zaire.

Nerostné suroviny, v našem případě rudy, se těží jen zřídka v takové formě, aby se mohly bezprostředně zpracovat. S užitným nerostem se vytěží i značné množství průvodních jalových nerostů a hornin, které je třeba od sebe navzájem oddělit. Některé druhy vytěžené nerostné suroviny jsou zase z hlediska kvalitativního složení dostatečně bohaté na užitkové minerály, avšak dalšímu zpracování nevyhovuje velikost zrna. Souhrn všech procesů, kdy je vytěžená rudná surovina převáděna do metalurgicky zpracovatelné formy nebo formy schopné odbytu se nazývá úprava rud nebo úpravnictví. Úpravou rudných surovin se získávají cenné složky v podobě vysokoprocentních koncentrátů vhodných pro následný odbyt. Jedním z úpravnických postupů zpracování rud je chemická úprava nebo-li chemické loužení. Úpravnické technologické postupy, za účelem získávání kovů, mohou být vztaženy i na druhotné suroviny, jako jsou kovonosné odpady, elektroodpad apod.

Pro chemickou úpravu suroviny je charakteristické dlouhotrvající působení chemického činidla až do úplného rozpuštění a vyloužení užitkové složky - kovu, při čemž základní odpadní (jalová) látka suroviny zůstává nezměněná. V některých případech je cílem vyloužit nečistoty z koncentrátu a zvýšit tak koncentraci užitkové složky - kvalitu koncentrátu.

K tomu, aby mohly být rudy chemicky zpracovávány, musí být většinou v předúpraveném stavu. Předúprava zahrnuje otevření rudy – drcení a mletí a někdy i předběžnou chemicko-fyzikální úpravu spojenou s odstraněním specifických nečistot (viz. Přípravné procesy), kam patří:

a) pražení rudy

b) specifická chemická úprava, kterou se převedou užitkové složky do rozpustné formy nebo pomocí které se zabrání velké spotřebě loužicího roztoku.

K základním procesům chemických metod úpravy (add b) patří:

a) loužení, při kterém se užitkové složky rudy selektivně rozpouštějí vhodným činidlem,

b) dělení výluhu od tuhého zbytku odpadu, a to usazováním, zahušťováním, filtrací, promýváním a čířením,

c) příprava výluhu na srážení užitkové složky (kovu) selektivní extrakcí nebo iontoměniči

d) srážení užitkové složky (kovu) z roztoku cementací, elektrolýzou, krystalizací, hydrolýzou a jinými metodami,

e) zpracování sraženiny filtrací, sušením,

f) recirkulace loužícího roztoku po jeho regeneraci do stavu vhodného na opětovné použití pro loužení.

Volba vhodného přípravného postupu si vyžaduje dokonalé informace o chemickém a mineralogickém složení rudy, znalost složení základních minerálů rudy a způsob jejich vzájemné vazby. Podmínkou loužení užitkové složky je alespoň její částečné obnažení, které se zabezpečí přiměřeným drcením a mletím. V některých případech je před chemickým zpracováním rudy potřebná její předkoncentrace některou z běžných úpravnických metod rozdružování.

Pražení je přípravný pyrometalurgický proces před hydrometalurgickým zpracováním. Metoda přímého loužení je možná jen při některých oxidech, uhličitanech, síranech nebo ryzích kovech. Už jednoduché sulfidy se těžko louží. Špatně se louží také křemičitany a chemicky stálé oxidy.

Do lehce loužitelné formy se minerály převádějí většinou vhodným pražícím postupem, který má za úkol převést těžko loužitelné sloučeniny na sloučeniny rozpustné ve vodě nebo v jiném rozpouštědle, případně přeměnit nežádoucí složky na nerozpustné látky a zabránit tak znečištění výluhu. Pražení se také používá k aglomeraci (spojování) částic koncentrátu po flotaci do agregátů vhodných ke zpracování například v šachtových pecích.

Z hlediska probíhajících chemických reakcí lze pražicí postupy rozdělit do několika skupin, a to na termický rozklad, oxidační pražení, sulfatační pražení, chloridační pražení a redukční pražení.

· Termický rozklad (kalcinace) - od ostatních pražících postupů se odlišuje tím, že pro průběh reakce není potřebná plynná fáze.

Příkladem je rozklad uhličitanů:

MeCO3 → MeO + CO2

Kde Me je ion kovu.

Například smithsonit (ZnCO3) se před loužením kalcinuje, protože vzniklý ZnO je v procese loužení reaktivnější.

V některých případech nemusí termický rozklad způsobit změnu chemického složení vsázky, jeho účelem může být pouze narušení krystalické mřížky minerálu s případným následujícím prudkým ochlazením – dekrepitace (např. ZnO2).

· Oxidační pražení - pro chemickou úpravu je to mimořádně významný proces. Tímto postupem se sulfidy a kovy přemění za přístupu vzduchu na oxidy. Při oxidačním pražení se síra S2- nahrazuje kyslíkem O2-. Vznikají nové sloučeniny rozpustné ve vodě nebo v kyselinách. Teplota pražení je 600 °C a více. Oxidační pražení se používá před loužením v kyselém prostředí. Průběh oxidace sulfidů charakterizují rovnice:

MeS + 3/2 O2 → MeO + SO2 (plyny se z pece odsávají)

nebo

MeS + 2 O2 → MeSO4 … MeSO4 → MeO + SO3

reakce oxidace sulfidů jsou exotermické, to znamená, že se při těchto reakcích uvolňuje teplo a může se dosáhnout zápalné teploty, při které pak proces probíhá samovolně. Jako příklad je možno uvést oxidaci pyritu nebo arzenopyritu.

4 FeS2 + 11 O2 → 2 Fe2O3 + 8 SO2

2 FeAsS + 5 O2 → Fe2O3 + As2O3 + 2 SO2

Oxidační reakce je závislá na vysoké teplotě (okolo 700°C), kdy se pak udržuje v chodu vlastním uvolněným teplem. Uvolněný oxid siřičitý (SO2) se používá k výrobě kyseliny sírové (H2SO4).

· Sulfatační pražení je pražení, při kterém se sulfidy přeměňují na daleko rozpustnější sírany. Je třeba dbát na to, aby proběhla oxidační reakce:

MeS + 2 O2 → MeSO4

Nesmí však nastat následný rozklad vzniklého síranu, proto se teplota pražení udržuje na teplotě nižší než 600 °C. Pro počáteční fázi oxidace má podstatný význam zápalná teplota sulfidu kovu. Zápalné teploty některých sulfidů jsou uvedeny v tabulce 2:

|

Tabulka 2: Zápalné teploty některých minerálů |

||||||||||||||||||||||||

|

||||||||||||||||||||||||

Jako příklad sulfatačního pražení můžeme uvést získávání Ni z pentlandit-pyrhotinové rudy, pražení chalkopyritu (CuFeS2) při teplotě 650 °C a převedení sulfidové sloučeniny mědi na rozpustnou síranovou formu

2 CuFeS2 + 7,5 O2 → 2 CuSO4 + Fe2O3 + 2 SO2

nebo selektivní sulfatační pražení komplexních sulfidických rud obsahujících pyrit, sfalerit, galenit a sulfidy mědi na rozpustné sírany ZnSO4 a CuSO4.

·

Chloridační pražení

spočívá na reakci mezi chloridy alkalických kovů nebo kovů alkalických zemin a

oxidy nebo sulfidy kovů při zvýšené teplotě

v oxidační atmosféře. Využívá se tak vysoká aktivita chlóru vůči kovům,

jejich oxidům nebo jiným sloučeninám, v důsledku kterých vznikají chloridy.

Principiální reakce:

Me2+ + 2 NaCl → MeCl2 + 2 Na+

· Redukční pražení je typické před zpracováním oxidických rud s obsahem Ni a Co, popřípadě dalších kovů, hydrometalurgickým postupem - loužením v roztoku NH3+ + CO2. Tento typ pražení může být vhodný i ke zpracování hlubokomořských konkrecí, které mají podobné složení. Cílem pražení je selektivní redukce oxidů žádaných neželezných kovů, přičemž železo (nebo mangan v konkrecích) zůstává v oxidické formě. Surovina je redukována buď uhlíkem, nebo technicky použitelnými plynnými redukovadly. Účelem redukčního pražení je tedy převedení oxidů kovů na nižší oxidy nebo na čistý kov. Redukce na nižší oxid má význam jen tehdy, když je tento oxid lépe rozpustný v loužícím roztoku. Jako příklad je možno uvést redukci kassiteritu.

SnO2 + 2 C → Sn + 2 CO

Redukční pražení je také možno využít při výrobě olova:

2 PbS + 3 O2 → 2 PbO + 2 SO2 (oxidační pražení)

PbO + CO → Pb + CO2 (redukční pražení)

V této kapitole jsou popsány jen vybrané druhy pražících pecí, které se používají při úpravě rud před dalším zpracováním.

Šachtové pece v běžném vyhotovení se v rámci přípravy chemické úpravy rud málo využívají, protože vyžadují hrubozrnou vsázku. Na chloridační pražení se používají upravené šachtové pece použitelné na pražení peletizovaných koncentrátů.

Rotační pece se v chemické úpravě také málo využívají, a to při relativně hrubozrné vsázce. Jejich použití je omezené pro některé postupy redukčního pražení, při kterých vsázka částečně slinula, dále tam, kde je třeba pracovat při teplotách nad 1000 °C a pro spékací procesy. Hlavními příklady je výroba oxidu zinečnatého ve Waelzově peci (typ rotační pece), výroba výpražku pro výrobu feroniklu, kalcinace hydroxidu hlinitého a kalcinace hydroxidu hořečnatého.

Jinými aplikacemi jsou předúpravy rozličných surovin při vysokých teplotách, spalování fotografického filmu a foto-papíru nebo vysoušení koncentrátů a směsí materiálu při nízkých teplotách. Rotační pec je znázorněna na obrázku 13.

|

|

|

Obrázek 13: Rotační pec |

Etážové pece mají tvar svislého válce, který je uvnitř předělený vyzděnými klenbami na více etáží, kterých počet je podle velikosti pece a potřebného času pražení 4 až 14. Ve velkých pecích je celková užitečná plocha etáží až 500 m2. Schéma etážové pece je na obrázku 14. Hrabla jsou natočená tak, že střídavě shrnují pražený materiál k obvodovým nebo centrálním otvorům etáží, kterými materiál přepadne na nižší etáž. Tak vsázka postupuje od nejvyšší etáže směrem dolů dle šipek. Teplota jednotlivých pater pece je regulovatelná a na určitých hodnotách se udržuje vhodným uspořádáním průtoku horkých plynů a hořáky umístěnými na každé etáži pece.

|

|

1 – válcové těleso 2 – klenba 3 – otáčející ramena 4 – hrabla 5 – otáčející se hřídel 6 – výpusť

|

|

Obrázek 14: Etážová pec |

Fluidní pece jsou určené pro pražení ve vznose a používají se jen pro tepelné samonosné exotermické reakce - prakticky jen na oxidační pražení. Příkladem pece tohoto druhu je Nicolsova-Freemanova pražící pec (obrázek 15).

Pece na pražení ve vířivé (fluidní) vrstvě (obrázek 16) jsou charakteristické tím, že částice umístěné na pórovité desce (obrázek 17), kterou protéká proud plynu, získávají při určitých rychlostech plynu specifické fyzikální vlastnosti. Vrstva prachových částeček podstatně zvětší svůj objem a chová se v určitém smyslu jako proudící kapalina. Tento jev zanikne, klesne-li rychlost proudění plynu pod určitou hranici rychlosti označovanou jako fluidizační práh. Pokud rychlost proudění plynu překročí určitou maximální hranici fluidizace, plyn strhává částečky materiálu a vynáší je ven z reaktoru. Při fluidizačním stavu jsou částice hmoty v dokonalém styku s použitým nosným plynem.

|

|

1 - sušící etáž 2 - hrablové shrnovače 3 -

kanál přívodu koncentrátu 4 - zapalovací zařízení 5 - hořáky

6 - přívod sekundárního vzduchu 7 - odvod spalin

|

|

Obrázek 15: Nicolsova-Freemanova pec na pražení ve vznosu |

|

|

1 – šroubovicový dopravník 2 – přívod vzduchu 3 – rošt 4 – boční otvor směřující do chladícího zařízení 5 – odvod spalin

|

|

Obrázek 16: Fluidní pec |

|

|

|

Obrázek 17: Schéma roštu ve fluidní peci |

Rošt fluidní pece je děrovaná plošina, vrchní část vzduchových trysek přechází do kuželovitých výpustí, do kterých zapadají žáruvzdorné kuličky fungující jako spalný uzávěr trysek. Nevýhodou těchto pecí je potřeba předsušovat koncentráty před jejich vsázením do pece.

Tuto nevýhodu odstranila konstrukce fluidních pecí Dorr, do kterých se vstřikuje materiál ve formě rmutu s obsahem 50 % tuhých částic. Výhodou těchto pecí je, že koncentráty není třeba filtrovat a do pece se vstřikují přímo ze zahušťovačů.

Fluidní pece jsou zvláště vhodné, když se vyžaduje dobrá regulace teploty například pro sulfatační pražení a dokonalé pražení Zn koncentrátů, stejně jako při kalcinaci oxidu hlinitého. Při pražení se dosahuje teplot 900-1000 ˚C. Pro laboratorní účely slouží k pražení muflové pece (obrázek 18).

|

|

|

Obrázek 18: Muflová pec LAC při teplotě 1000 ˚C |

Loužení je selektívní získávání jedné nebo více složek z tuhého substrátu do kapalného výluhu. Z fyzikálně-chemického hlediska je to heterogenní proces, kterého se zůčastňují nejméně dvě fáze: tuhá (s) a kapalná (l).

Volba způsobu a podmínek převodu užitkové složky z tuhé do kapalné fáze předpokládá poznání základních informací o dynamice a kinetice procesu. Při rozpouštění tuhé látky se rozpadá tuhé skupenství materiálu za vzniku homogenní kapalné směsi s nižším stupněm uspořádanosti. Aby se rozpouštěla tuhá látka v kapalném rozpouštědle, je třeba narušit síly, které udržují částice v tuhém skupenství. Při rozpouštění iontových krystalů ve vodě je třeba dodat energii na přerušení kohézních sil tuhé fáze na uvolnění jednotlivých iontů ze struktury. Tato energie se rovná vazebné energii krystalové mřížky a její teoretickou hodnotu je možné určit výpočtem. Interakce částic rozpouštěné látky s molekulami rozpouštědla se nazývá solvatace, pokud je rozpouštědlem voda, jedná se o hydrataci.

Rozpustnost látky v daném rozpouštědle je jednoznačně určená teplotou, tlakem a koncentrací jiných látek přítomných v roztoku. Rozpustnost tedy můžeme ovlivňovat změnou teploty nebo přídavkem dalších složek. Pokud je rozpouštění tuhých látek v kapalinách endotermický děj, zvyšování teploty má jednoznačně příznivý vliv na rozpustnost. Proto se některé těžko rozpustné látky musí loužit za zvýšené teploty.

Užitková složka se do roztoku může převést:

a) rozpadem organizovaného tuhého skupenství rozpouštěné látky účinkem rozpouštědla – při tomto procese se chemická podstata složek roztoku nemění,

b) substituční chemickou reakcí základních stavebních částic tuhé fáze s ionty roztoku kyselin, zásad nebo solí za vzniku nové sloučeniny rozpustné ve vodě.

Rychlost rozpouštění lehce rozpustných minerálů a jiných tuhých látek se většinou neurčuje rychlostí průběhu chemické reakce na hranici tuhá fáze – kapalina, nýbrž rychlostí difuzních procesů. Na povrchu se vytvoří vrstvička, jejíž koncentrace se rovná koncentraci nasyceného roztoku. Přes tuto vrstvičku probíhá difůze rozpustných látek. Rychlost průběhu difůze určuje rychlost celého procesu. Transportní procesy v kapalinách a plynech jsou difůze a konvekce.

Difůze je založená na tepelném molekulárním pohybu. Konvekce spočívá na makroskopických pohybech jako jsou turbulence a laminární proudění. V obou případech musí existovat koncentrační spád, aby nastala látková výměna. Difůze je možná jen v neturbulentním prostředí. Přechod rozpouštědla z roztoku k minerálnímu povrchu, jako i přechod produktů reakce do celé masy roztoku, probíhá cestou konvekce a na hranici s minerálem probíhá účinkem tepelné molekulární difůze. Během rozpouštění tuhé látky ubývá při jejím povrchu rozpouštědlo, které se spotřebuje na rozpuštění vyloužené složky ve vrstvě, která přiléhá k částicím látky, ale také působením na jiné přítomné částice zpracovávané rudy. Matematická závislost (experimentálně ověřená) byla objevena v polovině minulého století. Vychází z těchto veličin (obrázek 19):

Množství látky dQ (rozpouštědlo) difundující za jednotku času dt válcem s příčným průřezem S při gradientu koncentrace dc/dx, přičemž gradient dc/dx znamená, že v příčném řezu se souřadnicí x se koncentrace rovná c a v příčném řezu x+dx se rovná c+dc. Fick vyjádřil celý průběh rovnicí:

dQ= -D.S dc/dx*dt

|

|

|

Obrázek 19: Schéma procesu difůze |

V rovnici pojmenované Fickův zákon difůze je součinitel difůze D a jeho hodnota je vyjádřena:

D=RT/N * 1/3 pmd

R – plynová konstanta (8,314)

T – absolutní teplota (K)

N – Avogádrovo číslo (6,02 . 1023)

m - viskozita rozpouštědla (Pa.s)

d – průměr částic difundované látky (m)

Znaménko mínus ve Fickově rovnici znamená, že difůze proběhla ve směru snížení koncentrace difundující látky, tj. ve směru záporného gradientu koncentrace.

Difůze v hydrometalurgickém loužení probíhá v povrchové vrstvě roztoku na rozhraní minerálu a roztoku (obrázek 20). Okolo povrchu rozpouštějícího se nerostu se nachází vrstva roztoku (d = 20 – 50 mm) se sníženou koncentrací látek ubývajících při procesu rozpouštění. Velikost této vrstvy se mění v závislosti na relativní rychlosti pohybu minerálu a roztoku. Hloubka difuzní vrstvičky d závisí v podstatné míře na fyzikálních podmínkách rozpouštění a hlavně na podmínkách promíchávání rmutu. Při loužení jemně pomletých rud má rychlost promíchávání menší význam.

|

|

|

Obrázek 20: Zjednodušený proces difuze a konvekce při loužení |

Pro charakteristiku činitelů, které určují podmínky loužení, je vždy důležité vědět, jestli rychlost dané reakce je určená difuzí nebo rychlostí vzájemného chemického působení činidla a minerálu. Difůze obvykle probíhá pomaleji, a protože kontrolním činitelem rozpouštění je nejpomalejší děj, reakce probíhá obvykle v difůzní oblasti. Rychlost rozpouštění je dána změnou koncentrace rozpouštěné látky uvnitř roztoku za časový úsek dc/dt. Maximální rychlost rozpouštění je na začátku procesu, při nasycenosti roztoku je rychlost rozpouštění nulová.

S nárůstem teploty se zvyšuje rychlost chemické reakce i rychlost difůze. To vyplývá z toho, že s růstem teploty obsahuje většina částic rozpouštědla dostatečné množství energie, a proto snadněji rozrušují nebo oslabují chemické vazby rozpustných látek.

Rychlost difůze se zvětšuje přibližně o 2% při zvýšení teploty o 1%. Vliv teploty na rychlost loužení se hodnotí na základě hodnoty tepelného součinitele, kterým se rozumí zvýšení rychlosti reakce rozpouštění při nárůstu teploty o 10oC. V případě heterogenních reakcí řízených procesy difůze je tepelný součinitel reakcí menší nebo se rovná 1,5. Proces loužení se může urychlit i zvyšováním tlaku za určitých podmínek. Při rozpouštění minerálů představujících chemické sloučeniny s iontovou vazbou krystalické mřížky není převládajícím činitelem rychlosti rozpouštění rychlost difůze, nýbrž kinetika chemické reakce ve vzájemném působení s činidlem. Příkladem je rozpouštění CuO v kyselině sírové.

Z činitelů, kteří určují rychlost rozpouštění rudných nerostů v hydrometalurgických procesech, mají největší význam:

1. koncentrace rozpouštědla

2. koncentrace oxidačního činidla (pokud je oxidace potřebná k rozpouštění minerálu)

3. teplota

4. podmínky míchání nebo dodávání čerstvého roztoku

5. poměr mezi krystalickou a koloidní částí rozemleté rudy

6. vztah množství roztoku k množství zpracovávané rudy

7. hmotnost rudy

8. přítomnost hydrofobních látek v roztoku, které se adsorbují na povrchu rudy

9. škodlivé příměsi v roztoku

Obzvlášť významné jsou vlastnosti minerálů, hlavně charakteristika jejich krystalické mřížky. Velmi důležitou charakteristickou podmínkou rozpouštění je poměr hmotnosti roztoku spotřebovaného při loužení k hmotnosti zpracované rudy. Tento poměr má vliv na rychlost rozpouštění a dobu promíchávání. Rychlost rozpouštění se během loužení mění. Proto mluvíme buď o rychlosti rozpouštění v daném okamžiku v=f(t), kde t je čas nebo o rychlosti průměrné (střední) vprum během některého časového úseku rozpouštění dt. Množství kovu M, vylouženého za dobu t je úměrné rychlosti rozpouštění.

Vzájemné působení činidel s minerály je dáno složením a strukturou krystalové mřížky minerálů. Ve struktuře mřížky známe několik vazeb:

1) iontová vazba – je to nejjednodušší a zároveň nejvýznamnější chemická vazba atomů minerálů. Dochází k ní tak, že 1 atom ve snaze zaujmout stabilní konfiguraci nejbližšího inertního prvku plynu odevzdá přebytečné elektrony z valenčního obalu jinému atomu, který si tak doplní nestabilní atomovou sféru na stabilní opět nejbližšího inertního prvku plynu. Změnou elektrického náboje prvku se mění jeho poloměr (velikost), kationty a anionty na sebe navzájem působí elektrostatickou přitažlivou silou F podle Coulombova zákona.

F= 1/ξ . (e1 . e2)/(r1 + r2)2

ξ konstanta prostředí

e1, e2 náboje kationtu a aniontu

r1, r2 poloměry kationtu a aniontu

Minerály s iontovou vazbou jsou lehce rozpustné, při substituční reakci vytváří kationt se sloučeninou – sloučeninu rozpustnou ve vodě, jako například:

CuO + H2SO4 → CuSO4 + H2O

2) kovalentní vazba – vzniká mezi atomy s nepárovými elektrony a antiparalelně orientovanými spiny. Tento typ vazby je charakteristický pro stejný druh atomů.

3) kovová vazba – spočívá v tom, že atomy pro svou vazbu používají své vlastní elektrony. Každý atom, který se účastní této vazby odevzdá elektrony, stává se tak kationtem a vazba vznikne mezi kationty a volně se pohybujícími elektrony. Vazební síly působí rovnoměrně na všechny nejbližší prvky.

Při rozpouštění kovové látky je nutné převedení kovu do iontového stavu (například elektrolýzou).

Ag0 → Ag+ + e-

4) molekulární vazba – tu vytvářejí sloučeniny vzájemně orientovaných molekul v krystalických strukturách. Jsou to vazby nejslabší. Krystaly, které mají mezi sebou tyto vazby, mají nízký bod tání, malou tvrdost, vysoký koeficient tepelné roztažnosti a velmi malou nebo žádnou vodivost (například grafit).

5) smíšené vazby – je to spojení několika druhů vazeb v jednom minerálu. Tyto sloučeniny jsou tvořeny například klastry atomů či sítěmi polyedrů vázaných silnými kovalentními vazbami a navzájem spojenými slabšími vazbami iontovými či van der Waalsovými. Takové struktury se nazývají heterodesmické (na rozdíl od látek homodesmických tvořených pouze jedním druhem vazeb). Minerály se smíšenými vazbami jsou například sulfidy, oxidy, selenidy, teluridy, arzenidy a jiné. Mezi těmito minerály existují vazby iontové, kovalentní a kovové.

Vliv viskozity rmutu na rozpouštění

Viskozita je fyzikální veličina, udávající poměr mezi tečným napětím a změnou rychlosti v závislosti na vzdálenosti mezi sousedními vrstvami při proudění skutečné kapaliny. Zvětšením viskozity (míry vnitřního tření) kapaliny se snižuje rychlost difůze iontů molekul. Největší vliv na difůzi má viskozita jemně dispergovaných rmutů. Větší částice vznášející se ve rmutu nemají vliv na jeho viskozitu a nesnižují tak rychlost rozpouštění.

Vliv oxidace

Pro procesy, u kterých je průběh podmíněný oxidací, má význam rozpustnost kyslíku v tekuté části rmutu. V hustějších rmutech probíhá zvýšení koncentrace kyslíku rychleji, než ve zředěných rmutech, ale ne v takové míře, jako v základním rozpouštědle. To se vysvětluje tím, že při promíchávání vstupuje do roztoku kyslík z nasávaného nebo profukovaného vzduchu.

Při působení kyslíku na povrch kovů, jejich slitin a sulfidů probíhají tyto děje:

· Fyzikální adsorpce plynů,

· Aktivní adsorpce s fixací kyslíku na povrchu,

· Tvoření kyslíkového filmu,

· Silná oxidace povrchu za vzniku oxidického povlaku.

Loužení sulfidů s kyslíkem jako oxidačním činidlem se využívá při získávání Cu, Zn, Ni, Co a kyselých nebo zásaditých roztoků ze sulfidických koncentrátů nebo hutnických kamínků. Za nepřítomnosti kyslíku jsou sulfidy (železných i neželezných kovů) do 300°C ve vodě nerozpustné, ale za přítomnosti kyslíku přecházejí do roztoků. V závislosti na teplotě a pH roztoku probíhá reakce loužení s tvorbou elementární síry nebo iontů SO42-.

Závislost rozpouštění na geometrickém tvaru, zrnitosti a stupni otevření zrn louženého materiálu

Volba postupu hydrometalurgického zpracování rudy se určuje především možností nejdokonalejšího vytěžení cenných složek a závisí na formě, ve které se cenná složka nachází, na její asociaci s jinými složkami rudného materiálu a na fyzikální stavbě rudy. Tvar zrn nerostu určuje rychlost rozpouštění, čímž se stává jedním z činitelů podmiňujícím efektivnost loužení a objem zařízení na loužení. Podle rozličných tvarů zrn je možno vybrat několik typických geometrických tvarů charakterizujících buď celé zrno nebo jednotlivé elementy jeho povrchu. Můžeme si představit pět základních tvarů znázorněných na obrázku 21 (a, b1, b2, c a d):

|

|

|

Obrázek 21: Typy prorůstání zrn a kinetika jejich rozpouštění |

a) Zrno má plochý tvar, přičemž jeho tloušťka je nepatrná v porovnání s délkou a šířkou. V tomto případě bude závislost množství Q přecházejícího do roztoku od doby t graficky velmi blízká přímce.

b) Částice nerostu - zrno je vrostlé do horniny a rozpouštění probíhá jen z jedné strany. Proto tento případ jsou možné dvě varianty:

b1) Stěny dutiny, ve kterých je zrno uzavřené, jsou téměř paralelní. Povrch rozpouštění je téměř stálý. V tom případě se rychlost rozpouštění skoro nemění; závislost rozpouštění na čase je graficky vyjadřená křivkou blízkou přímce. Úhel jejího úklonu je menší než v případě a).

b2) Stěny dutiny uzavírající minerál jsou takové, že obvod rozpouštějícího se vrostlého zrna není stejný. V tomto případe se křivka, která charakterizuje rozpouštění, odkloňuje ve větší nebo menší míře od přímky.

c) Zrna mají kulovitý povrch. V takovém případě se rozpustí za stejnou dobu kulová vrstva stejné tloušťky, ale každá další vrstva patří kouli menšího průměru a obsahuje teda menší množství látky než předcházející vrstva. Křivka, která charakterizuje rozpouštění kulovitých zrn, na začátku strmě stoupá, ale potom se stoupání postupně zmírňuje. Pokud jsou částice nerostů kuličky rozdílného průměru, ukončí se rozpouštění jemnějších zrn dříve než zrn hrubších.

d) Zrna vrostlá do horniny jsou nepravidelná, odkrytá jsou jen na malé plošce. Příslušná křivka rozpouštění bude přiměřeně měnit tvar. Z toho vyplývá, že na rozdíl od fyzikálních metod úpravy rud není potřebné při hydrometalurgickém zpracování úplné uvolnění rozpouštěného minerálu od mechanického spojení s jinými minerály tvořícími rudu. Při loužení postačí jen částečné odkrytí, které umožňuje rozpouštět užitkový minerál.

Stupeň odkrytí zrn minerálu se měří poměrem hmotnosti volných částeček minerálu k celkovému množství v rudě. Tento poměr se vyjadřuje v procentech.

Optimální zrnitost pomleté rudy, která zabezpečuje nejvýhodnější stupeň odkrytí, se zjišťuje experimentálně na základě pokusů loužení rudy při různé zrnitosti. Pro zjišťování optimální zrnitosti rudy se určují tito činitelé:

výtěžnost kovu z rudy,

spotřeba činidel,

náklady na dodatečné pomletí, aby měla ruda požadovanou zrnitost.

Velmi užitečným doplněním k pokusům tohoto druhu je mikroskopický výzkum rudy a produktů úpravy.

Defekty v krystalech zvyšují chemickou aktivitu tuhých látek. Tato skutečnost se využívá při intenzifikaci procesu loužení. Aktivace je možná mechanickým nebo termickým způsobem (pražením).

Při drcení a mletí se zvyšuje specifický (měrný) povrch pevných látek, deformace a částečné narušení krystalické mřížky, které způsobuje vysokou koncentraci dislokací a atomových defektů.

Výzkum kinetiky mletí poukazuje na tři etapy změn rozměrů částeček a specifického povrchu mleté látky v závislosti na čase (obrázek 22).

|

|

|

Obrázek 22: Závislost změny zrnitosti r a specifického povrchu S od času mletí t |

Ze začátku se rozměry částic rychle zmenšují a současně narůstá specifický povrch. Po dosáhnutí určitého stupně disperzity začíná agregace (shlukování) částic, což způsobí, že se rozměry částic začnou zvětšovat až do ustálení určitého rovnovážného stavu. Agregaci částic způsobují van der Waalsovy síly.

Přírůstek volné entalpie – Gibbsové energie se zvětšuje v důsledku šířící se destrukce krystalické mřížky až do úplného přechodu do látky amorfního charakteru.

Pro průběh reakcí mechanicko-chemické aktivace tuhé látky jsou možné dvě varianty:

1. Tuhá látka se aktivuje jemným mletím, po kterém následuje reakce s rozpouštědlem (loužícím činidlem),

2. Chemická reakce probíhá současně s mechanickou aktivací (mletím, roztíráním)

Druhý případ je energeticky výhodnější. Kromě toho se zabraňuje tvorbě případných povlaků v tuhé fázi, které by brzdily proces reakce, poněvadž se povrch částic stále obnovuje.

a) jednoduché rozpouštění – uplatňuje se při krystalických minerálech s iontovou vazbou nebo při některých minerálech s velmi deformovanou krystalickou mřížkou. Působení polárních molekul vody současně s tepelnou energií iontů v mřížce zabezpečí rozrušení mřížky a zvětšení vzdálenosti mezi ionty.

Příklady reakcí:

MeCl(s) + voda → MeCl (l)

MeSO4 (s) + voda → MeSO4 (l)

b) výměnná reakce – výměnná reakce oxidů kovů nebo solí s kyselinou, zásadou nebo roztoky solí.

MeCO3(s) + H2SO4 → MeSO4(l)+ H2O + CO2

CuO(s) + H2SO4 → CuSO4(l)+ H2O

3 CuO(s) + 2 FeCl3 + 3H2O → 3 CuCI2(l)+ 2 FeOH3

Fe2O3(s) + 6 HCl → 2 FeCl3(l)+ 3 H2O

c) oxidace kationtu nebo aniontu – chemické vazby v mřížce se narušují změnou elekronického složení atomu, rozměrem atomu a tím i změnou sily a charakteru reakce mezi atomy. Výsledkem je vytvoření nové sloučeniny. Někdy se rozpouštění minerálu oxidačně – redukční reakcí uskuteční oxidací kationtu kovu do stavu vyšší valence. Například při uranu:

U3O8 + 4 H2SO4 + MnO2 (oxidační činidlo) → 3 UO2SO4(l) + MnSO4 + 4 H2O

3 U3O8 + 9 H2SO4 + NaCIO3 (oxidační činidlo) → 9 UO2SO4(l) + NaCI + 9H2O

Sloučenina uranu U3O8, což je podvojný oxid uranično-uranový (U2O5.UO3) se tak mění na síran uranylu (UO2SO4) – vysoce rozpustnou formu.

Další příklad rozpouštění spojeného s oxidací je loužení zlata (tato reakce je zároveň i komplexotvorná):

4 Au(0) + 8 NaCN + 2 H2O + 02 → 4 NaAu(I)(CN)2(l) + 4 NaOH

d) rozpouštění s vytvářením komplexních sloučenin – například amoniakální loužení kovové mědi.

2 Cu+O2+n(NH3) → 2 CuO . n(NH3)(l)

2 Cu+2 CuO.n NH3 → 2 Cu2O . n(NH3) (l)

Cu + 2 NH4OH + (NH4)2CO3 → Cu(NH3)4CO3(l)+ 3 H2O

Cu + Cu(NH3)4CO3 → Cu2(NH3)4CO3(l)

Proces loužení založený na tvorbě rozpustných komplexů je charakterizovaný vysokou selektivností. Nejčastěji používanými loužicími roztoky jsou voda, H2SO4, HCI, NaOH, NH3, Na2CO3, (NH4)2CO3, NaCN a KCN. Pokud je jalovinou (odpadem) uhličitan, není vhodné použít k loužení kyselinu.

Mnohé minerály, jako halit (kamenná sůl), sylvín (draselná sůl), karnalit, modrá skalice a další se při normální teplotě rychle rozpouštějí ve vodě.

V roztocích kyseliny sírové se rozpouští kovová měď, oxidy mědi a zinku a celestin (SrSO4).

V roztocích kyseliny chlorovodíkové se rozpouští sfalerit (ZnS), molybdenit (MoS2) a dioptas (CuSiO2(OH)2).

Některé minerály se rozpouštějí ve čpavku, jako například wolframit [(Fe,Mn)(WO4)] a erytrin [Co3(AsO4)2 · 8H2O].

V roztocích alkálií se rozpouští bauxit (směs hydroxidů hliníku) a zinkit (ZnO).

V roztocích sulfidu sodného (Na2S) a chloridu železnatého (FeCl2) se rozpouští cinabarit (HgS), antimonit (Sb2S3) a pyrargyrit (Ag3SbS3). Sulfidy těžkých neželezných kovů mohou být louženy vodným roztokem síranu železitého [Fe2(SO4)3]. (Tabulka 3)

|

Tabulka 3: Podmínky loužení některých minerálů |

|||||||||||||||||||||||||||

|

Tato kapitola popisuje jednotlivé typy loužení a jejich parametry. Patří sem technologie loužení průsakem, technologie loužení s promícháváním, tlakové a bakteriální loužení.

Tento způsob se používá při zpracování rud, které se dají lehce loužit při hrubém mletí umožňujícím průsak roztoku vrstvou rudy. Podle zrnitosti zpracovávaného materiálu se rozlišují dva případy loužení průsakem:

1) loužení kusového materiálu získaného většinou dvoustupňovým nebo třístupňovým drcením (například rudy Cu),

2) loužení hrubých písků získaných vytříděním ze rmutu po rozemletí (například zlatonosné rudy).

Účinnost chemického loužení ovlivňuje řada činitelů jako jsou:

Průsaková (perkolační) rychlost

Je to rychlost průsaku loužicího média vyjádřena snížením úrovně hladiny roztoku nad pískovou náplní v nádobě za jednotku času. Měří se v centimetrech nebo milimetrech za hodinu. Závisí na:

1) pórovitosti materiálu,

2) stupni jílovitosti,

3) výšce hladiny v nádrži (tíha kapaliny).

Rychlost průsaku 3 cm · h-1, při loužení drobného materiálu, se považuje za dostatečnou, lepší je však začínat s rychlostí 8 cm · h-1 a více. Na podmínky průsaku rudy loužícím roztokem má podstatný vliv struktura jednotlivých kusů rudy (trhliny, póry, kapiláry).

Pro pórovitost e platí vztah:

e = (1- r0/r) . 100 %

e = r0 . (1/r0-1/r) . 100 %

kde e je pórovitost (%), r - hustota (kg/m3) a r0 - objemová hmotnost (kg/m3).

Například, když hustota rudy r=2,7 g/cm3, objemová hmotnost jejího písku r0= 1,35 g/cm3, potom pórovitost vypočteme ze vztahu:

e = 1,35(1/1,35 – 1/2,7)100 = 50%

Podstatný význam pro charakteristiku pórovitosti má mokrý nebo suchý způsob plnění perkolátorů, ale i uložení částeček, které jsou buď volné nebo stlačené.

Kapilární jevy

Vnikání rozpouštědla do pórů a kapilár v rudě je spojené s pohybem kapaliny v těchto průchodech a s difuzí samotného rozpouštědla a produktů vzájemného působení činidla s nerostem. Důležitou úlohu při loužení zaujímají kapilární jevy založené na smáčivosti minerálu rozpouštědlem. Rychlost pronikání horninou závisí od vytěsnění plynů z jejího povrchu, což závisí na smáčivosti horniny roztokem a rozpustnosti plynů v kapalině. Prosakování rozpouštědla horninou tedy závisí na hydrofobnosti jejího povrchu. Vliv hydrofilních látek se projevuje kladně při různých loužicích procesech, obzvláště při loužení hrubozrných materiálů. Všeobecně se rychlost průsaku zmenšuje se zmenšujícími se částicemi materiálu. Výška náplně rudy má také vliv na rychlost průsaku. Při zvýšení vrstvy rudy v nádrži nastává přiměřený pokles rychlosti průsaku.

Zářízení nádrží na loužení průsakem

Loužení prosakováním se provádí v dřevěných nebo ocelových nádržích válcového nebo pravoúhlého tvaru s plochými dny. Ocelové nádrže větších rozměrů se vyrábějí hranolové. Obsah nádrží je od 25 – 800 tun rudy. Na zhotovení dřevěných nádrží se používají dobře vysušené desky z borového nebo jedlového dřeva spojené ocelovými obručemi. Ocelové nádrže se zhotovují z hrubých ocelových plátů navzájem spojenými sváry nebo nýty a jsou trvanlivější než nádrže dřevěné. Prosakování roztoků v kádích se zabezpečuje dvojitými, tj. filtračními dny (obrázek 23). Někdy se na zrychlení průsaku zavádí odsávání roztoku mezi dnem kádě a filtrem.

|

|

|

Obrázek 23: Filtrační dno v perkolační nádrži 1 - dno, 2 - první řada trámů, 3 - druhá řada trámů, 4 - těsnící vložky, 5 - ochranná vrstva, 6 - vypouštěcí otvory, 7 - filtrační vrstva |

Loužení rmutu promícháváním (agitace) je v porovnání s loužením průsakem účinnější proces. Používá se pro loužení jemnozrných rud. Louží se v nádržích se zařízením na promíchávání (agitační nádrže). Jedním ze základních činitelů určujících náklady na loužení rmutu je specifická spotřeba energie. Jsou známy dva způsoby loužení:

nepřetržité – rmut postupuje řadou kádí zapojených za sebou. V těchto kádích dochází k intenzivnímu promíchávání a rmut se přečerpává z jedné kádě do druhé.

přerušované – používá se přerušovaného čerpání do souběžně pracujících kádí. Po zpracování se rmut přečerpává do sběrné kádě a loužicí kádě se plní novými roztoky.

Pokud nemůžeme zabezpečit tok rmutu samospádem, používají se na přečerpávání čerpadla.

K výhodám nepřetržitého provozu patří:

možnost automatizace činnosti,

menší spotřeba pracovníků,

menší průřez potrubí, menší mohutnost čerpadel a motorů na vyčerpávání rmutu,

· výhodnější využití loužicích nádrží.

Zařízení nádrží na loužení promíchávání

Promíchávání a zároveň oxidace rmutu rozpuštěným vzdušným kyslíkem se při loužení dosahuje mechanickým mícháním nebo pneumaticky. Podle toho se kádě s míchadly dělí (analogicky s flotací) na:

1. mechanické,

2. pneumatické,

3. pneumomechanické (kombinované),

Příkladem loužící nádrže s mechanickým promícháváním rmutu je nádrž s vrtulovou míchačkou (obrázek 24).

|

|

|

Obrázek 24: Příklad nádrže s mechanickým promícháváním s vrtulovou míchačkou |

V kádi jsou radiálně umístěné přepážky, které brání otáčení rmutu, způsobují vytvoření středové nasávací nálevky a obvodového převýšení rmutu, který se převaluje do střední části kádě. Rmut dopadá na dno kádě a proudí po stranách k povrchu. Taková cirkulace vzduchu za vzniku nasávací nálevky způsobuje dobrou aeraci v důsledku intenzivního promíchávání se vzduchem.

Konstrukce kádě se sací míchačkou nasávající rmut trubkou vznikla na základě využití principu míchadlové „kontaktní“ nádrže používané na promíchávání rmutu s flotačními činidly (obrázek 25). Štít nad míchadlem nejenže chrání míchadlo před usazováním materiálu při přerušení míchání, ale zmenšuje také tření a zamezuje tvoření velkých vírů, čímž se snižuje spotřeba energie.

|

|

|

Obrázek 25: Příklad nádrže s mechanickým promícháváním se sací míchačkou |

Ve vysokých cylindrických ocelových nebo dřevěných nádržích se rmut promíchává systémem mamutího čerpadla – aeroliftem. Nádrž má kuželovité dno. Během plnění se do nádrže vhání obvodovými trubkami vzduch. Tyto trubky sahají až ke dnu nádrže, aby se zabránilo sedimentaci rmutu. Poměr výšky kádě k průměru je 5/3. Kuželovité dno svírá s vodorovnou rovinou 60°.

Rozšířené jsou také nádrže s pneumaticko-mechanickým (kombinovaným) promícháváním. Příkladem nádrží tohoto typu jsou cylindrické loužicí nádrže s vrtulovým míchadlem a okrajovým aeroliftem (obrázek 26). Rmut se mechanicky promíchává vrtulovým míchadlem, jehož hřídel prochází středovou vratnou trubkou. Po obvodu vratné trubky jsou otvory pro cirkulaci rozvířeného rmutu. Část objemu rmutu cirkuluje pomocí čtyřramenného aeroliftu, který čerpá rmut ze dna v blízkosti stěny nádrže.

|

|

|

Obrázek 26: Loužící nádrž s pneumaticko-mechanickým promícháváním 1 - míchadlo, 2 - aerolift |

Uzavřené loužící nádrže na loužení pod tlakem (autoklávy) se používají na loužení při zvýšeném tlaku a teplotě, která převyšuje teplotu varu při atmosférickém tlaku (například loužení wolframových koncentrátů, výroba hliníku – Bayerova metoda, tlakové loužení sulfidických rud obsahujících zlato při 180°C apod.).

Autoklávy na loužení pod tlakem při současném zahřívání můžou být s povrchovým zahříváním a mechanickým promícháváním nebo můžou být s vnitřním zahříváním suchou parou, kterou se rmut i současně promíchává.

Autoklávy s povrchovým zahříváním a mechanickým promícháváním jsou horizontální, autoklávy s mícháním suchou parou jsou vertikální.

Vertikální autokláv (obrázek 27) má v zaoblené vrchní části otvor pro plnění rmutu. Po naplnění autoklávu po určitou výšku se horní plnící otvor uzavře a ze spod se přivádí suchá pára, která prochází rmutem, ohřívá ho a zároveň promíchává. Tlak suché páry je ze začátku 1,2 MPa a postupně se zvýší až na 1,5 MPa. Po uplynutí času potřebného pro loužení se uzavře i spodní otvor a otevře se spodní ventil na vnějším vyústění středové trubky, kterou se vyprazdňuje autokláv působením tlakového polštáře páry nad hladinou rmutu. Autoklávy pracují periodicky podle cyklu:

Plnění – ohřívání – vzrůst tlaku a loužení – vyprazdňování

Pro plynulou činost jsou potřebné alespoň tři cyklicky pracující autoklávy.

|

|

|

Obrázek 27: Vertikální autokláv 1 – rmut, 2 - suchá para |

Při těžebním způsobu dobývání rud vznikají ztráty – část zásob v rozsahu 10 – 50 % zůstává v zemi. Je to ruda zanechaná v ochranných pásmech, pilířích apod. Úplnému vydobytí brání technické a ekonomické podmínky. Dodatečné získání rud ze zbylých nevydobytých částí ložiska "in situ" aniž by se musely těžit na povrch umožňuje podzemní loužení (obrázek 28).

Podzemní loužení je možné jen při určitých příznivých geologických podmínkách. Záleží na charakteru rudy a doprovodných hornin, na úložných poměrech, na struktuře a textuře rudného tělesa. Vhodné je především pro sedimentační ložiska, ve kterých je přirozený součinitel filtrace dost velký na pronikání loužícího roztoku horninou. Pokud je hornina nepropustná, musí se uvolnit trhacími pracemi s velkou silou výbuchu.

Když dojdeme podle geologického průzkumu k závěru, že rudy je tolik, že se loužení vyplatí, tak očekáváme zvýšení výtěžnosti užitkové složky, snížení počtu pracovníků a snížení rizikovosti práce.

Postup podzemního loužení rud:

1) ložisko se rozloží na kvádry

2) voda prosakující z povrchu lomu se přivádí chodbou do sedimentační nádrže, kde se usazují nečistoty.

3) Z nádrže na povrch je vertikální vzdálenost 10 m, čímž se získává potřebný tlak pro kropení vodou,

4) Skrápěcí systém se skládá z perforovaných trubek a hlavního potrubí,

5) Loužící roztok proniká základkovým materiálem do chodeb, odkud se roztok s vysokým obsahem kovu přečerpává na horní patro a z něho dále na povrch,

6) Po určité době dochází k ucpání loužících pórů, a proto se musí plytkými rýhami obnovit jejich propustnost. Tato metoda se týká loužení zbytkového ložiska.

|

|

|

Obrázek 28: Průřez loužící haldou na Kounradském Cu-ložisku (Kazachstán) 1 - infiltrační rýhy, 2 - přívod roztoku H2SO4, 3 - vrty pro kyselinu, 4 - sběrný kanál výluhu, 5 – nádrž výluhu |

Na povrchu haldy jsou infiltrační rýhy vyhloubené buldozérem do hloubky 0,5 až 0,7 m. Sběrný kanál je hluboký 1 až 1,5 m. Louží se roztokem kyseliny sírové o koncentraci 5 g .l-1. Intenzita přívodu loužícího roztoku je 40 l.t-l, kovnatost výluhů je do 2,5 g .l-1 Cu. Potrubí jsou vyrobena z polyetylénu.

Metody podzemního hydrochemického dobývání užitkových nerostů, při kterých odpadá potřeba investičně nákladných hornických zařízení a zpracování velkých množství balastních látek, je známá již dlouhou řadu let. Při prvních pokusech těžby uranu podzemním loužením byl použit jako loužící médium roztok uhličitanu a hydrogenuhličitanu sodného (Na2CO3, NaHCO3). Tato metoda je však vhodná pouze pro ideálně uložené rudy, kde je uran vázán především v šestimocné formě a rudy jsou tak dobře loužitelné. Další možností je podzemní loužení uranu roztokem 5%-ní kyseliny sírové. Tento způsob však není vhodný, pokud ložisko vykazuje velkou reakční spotřebu kyseliny. Nedostatky předchozích způsobů byly řešeny použitím roztoků uhličitanů alkalických kovů s přídavkem oxidačního a komplexotvorného činidla. Protože charakter uranových ložisek se případ od případu značně liší, byly i pro metody podzemního loužení navrženy některé další postupy. V aplikacích provozního měřítka se však využívá prakticky výhradně základní varianty, pro kterou je charakteristické vtláčení a čerpání loužícího roztoku 5%-ní kyseliny sírové pomocí vtlačných a čerpacích vrtů (obrázek 29).

|

|

|

Obrázek 29: Schéma podzemního loužení uranu |

V České republice se již uran podzemním loužením nedobývá. Vytěžená uranová ruda je chemicky upravována na povrchu.

Bakteriální loužení spočívá v biokatalytickém urychlování oxidačních procesů v důsledku čehož se těžce rozpustné sulfidy oxidují na snadno rozpustné sírany. Mikroorganismy, které se používají pro bakteriální loužení můžeme rozdělit na:

a) Autotrofní (chemolitotrofní) organismy – energii získávají chemickou přeměnou anorganických látek (např. NH3, S, H2S, H2, sloučeniny Fe atd.). Zdrojem uhlíku, potřebného pro jejich růst, je CO2 získávaný ze vzduchu. Tyto bakterie jsou převážně mezofilní, tzn., že jsou aktivní při teplotě 30-35°C. Při teplotě nad 50°C bílkoviny obsažené v bakteriích koagulují, enzymy jsou neaktivní a buňky hynou. Jsou schopné přeměňovat dostupné anorganické sloučeniny na látky organické. Jsou také schopny fotosyntézou vázat světelnou energii v chemickou (zelené rostliny, řasy..).

K autotrofním bakteriím patří například zástupci rodu Acidithiobacillus.

b) Heterotrofní organismy – pro svůj růst využívají organické látky jako jsou organické kyseliny, uhlovodíky, proteiny apod. K těmto zástupcům patří například parazitické mikroorganismy, plísně a kvasinky.

c) Mixotrofní organismy - typ výživy některých rostlin, které jsou nebo mohou být současně nebo střídavě autotrofní (tj. fotosyntetizují) i heterotrofní (tj. přijímají organické látky z prostředí), např. masožravé rostliny, zelení bičíkovci, některé řasy.

Využití bakterií jako aktivátorů při rozpouštění minerálů nazýváme bakteriální nebo mikrobiologické loužení. Podle Gajdardzijeva spočívá bakteriální loužení na biokatalytickém urychlování oxidačních procesů, v důsledku čehož se oxidované sulfidy, které jsou mimořádně těžko rozpustné v roztocích kyselin, stávají ve formě síranů rychle rozpustnými.

Enzymy jsou většinou vysokomolekulární bílkoviny. Vyznačují se vysokou specifičností, přičemž katalyzují tvorbu nebo rozrušování některých druhů chemických vazeb. Katalytické působení enzymů je dáno aktivními centry molekul. Tato centra tvoří s molekulami substrátu aktivní komplexy. Jejich rozpadem vzniká finální produkt. Působení enzymů urychluje některé reakce 109 – 1014-krát.

Charakteristika bakterií druhu Acidithiobacillus ferrooxidans

Mikroorganismus Thiobacillus ferrooxidans byl původně izolován a popsán jednak jako samostatný rod Ferrooxidans a jednak jako příslušník rodu Acidithiobacillus. Ve všech případech byla bakterie izolována z kyselých důlních vod z nejrůznějších lokalit a to vždy v případech, když byla v minerálech přítomna síra nebo železo. První vyizoloval síruoxidující baktérie Beijerich v roce 1904.

Thiobacillus thiooxidans a Thiobacillus ferrooxidans, které izolovali Waxmann a Joff v roce 1922, se staly základními mikroorganismy v procesu loužení sulfidických rud (Borovec, 1989).

Buňky Acidithiobacillus ferrooxidans jsou drobné tyčinky (0,5 x 1 - 1,5 µm) se zaoblenými konci, nesporulující, gram negativní. Bakterie v mladé kultuře jsou pohyblivé, mají jeden polární bičík, který stará kultura ztrácí. Všechny druhy Acidithiobacillus jsou schopné využívat jako energetický substrát síru a její redukované anorganické sloučeniny. Finálním produktem oxidace těchto sloučenin je síra, některé druhy akumulují síru nebo polythionáty. Acidithiobacillus ferrooxidans je také schopen získávat energii oxidací Fe2+ na Fe3+. Jako zdroj C využívají tyto bakterie pouze atmosférický CO2. Stavba buňky této bakterie je popsána na obrázku 30.

V tabulce 4 můžeme vidět rozdělení thionových bakterií podle fyziologických vlastností.

|

Tabulka 4: Rozdělení thionových bakterií podle fyziologických vlastností (podle Kokala 1969) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

+ - bakterie substrát utilizující - - bakterie substrát neutilizující NT - nestanovováno |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Acidithiobacillus ferrooxidans získává energii k udržení vnitřní organizace a pro udržení životních pochodů oxidací podle rovnice:

Fe2+ → Fe3+ + e- + 11,3 kcal.mol-1

Je-li Fe2+ v roztoku v podobě FeSO4:

4 FeSO4 + 2 H2SO4 + O2 → 2 Fe2(SO4)3 + 2 H2O

Acidithiobacillus ferrooxidans využíva i Fe vázané v sulfidech, resp. i Fe elementární, které rozpouštějí. Oxidace Fe v roztoku probíhá za přítomnosti Acidithiobacillus ferrooxidans 1000x rychleji než stejná chemická reakce.

Oxidace síry: 2 S0 + 3 O2 + 2 H2O → 2 SO42- + 4 H+

Oxidace thiosíranů: 2 S2O32- → S4O62- + 2 e-

nebo S2O32- + H2O + O2 → 2 SO42- + 2 H+

Oxidace sulfidů kovů: 2 MeS2 + 2 H2O + 7 O2 → 2 MeSO4 + 2 H2SO4

Jako zdroj uhlíku Acidithiobacillus ferrooxidans využívá co2 z atmosféry. Energii k jeho asimilaci získává výše uvedenými oxidačními reakcemi. Tato energie je přenášena do míst fixace CO2 v buňce pomocí energetického přenašeče - adenozintrifofsfátu - ATP.

V případě Acidithiobacillus ferrooxidans probíhají tedy v buňkách 2 procesy:

produkce energie oxidací anorganických látek

fixace CO2 a následná tvorba organické hmoty.

|

|

|

Obrázek 30: Stavba těla bakterie Acidithiobacillus ferrooxidans |

Na povrchu buňky se nachází buněčná stěna, která slouží jako mechanická ochrana před nepříznivými vnějšími vlivy. Zodpovídá za tvar buňky, udržuje v buňce potřebnou vlhkost a vyrovnává osmotický tlak mezi buňkou a okolím. Je pevná, ale přitom i elastická a propustná pro soli, nízkomolekulární a některé vysokomolekulární látky. Buněčná stěna je pokryta slizovou vrstvou.

Vnitřní část buňky tvoří cytoplazmatický roztok obsahující jednotlivé orgány. Cytoplazma je koncentrovaný vodní roztok mnoha různých biomolekul. Vyplňuje vnitřní prostor buňky. Obsahuje 400 částic o průměru 20 nm (ribozómy) centra syntézy bílkovin.

Důležitým orgánem buňky je nukleoid nebo-li jádro. To obsahuje fibrily, které jsou tvořeny vlákny kyseliny deoxyribonukleové (DNA). Jádro nemá vlastní membránu, přesto je viditelně odděleno od cytoplazmy. Jádro má nepravidelný tvar a je nositelem genetických informací.

Dalšími nepostradatelnými orgány uvnitř těla buňky jsou ribozomy. Jsou to tělíska složená z RNA a bílkovin. Hlavní jejich úloha spočívá v syntéze různých typů bílkovin.

Cytoplazma buňky je ohraničena cytoplazmatickou membránou, která je uložena pod buněčnou stěnou. Má dvě důležité funkce:

reguluje propustnost buňky

účastní se v energetické přeměně, v její dýchací soustavě, přenosu elektronů.

V cytoplazmě se také vyskytují mesozomy a někdy také vnitrochromozomové molekuly DNA prstencového tvaru - takzvané plazmidy. Mesozomy pravděpodobně také ovlivňují počátek a průběh dělení buňky. Plazmidy jsou pravděpobně zodpovědné za adaptační schopnosti buňky. Neúčast plazmidů neovlivňuje životní procesy.

Mechanismus oxidace mikroorganismy

Mechanismus oxidace sulfidů mikroorganismy lze rozdělit na přímou a nepřímou cestu.

Přímá cesta

Přímé loužení je založeno na degradaci minerálů enzymatickou oxidací. Ve vodě nerozpustný minerál je oxidován na rozpustný v několika enzymaticky katalyzovaných mezistupních. K uskutečnění tohoto procesu je nutný přímý kontakt mezi povrchem minerálu a baktériemi. Podmínkou je, aby byl povrch minerálu před oxidací ve vodním prostředí disociován a takto uvolněný sulfidový anion mohl vstoupit do metabolismu bakterie:

MeS → Me2+ + S2-

Enzymatické systémy baktérií zachytí sulfidový iont a oxidují jej na síran.

S2- + 2O2 → SO42-

Tímto se posune rovnováha disociace ve směru rozpustného síranu, což umožňuje další disociaci nerozpustného sulfidu. Podmínkou reakce je přísun kyslíku.

MeS + 2 O2 → MeSO4

Oxidace pyritu: 2 FeS2 + 7 O2 + 2 H2O → 2 H2SO4 + 2 FeSO4

4 FeSO4 + O2 + 2 H2SO4 → 2 Fe2(SO4)3 + 2 H2O

Oxidace pyrhotinu:

4 FeS + 9 O2 + 4 H+ → 4 Fe3+ + 4 SO42- + 2 H2O

Oxidace chalkozinu:

2 Cu2S + O2 + 2 H2SO4 → 2 CuSO4 + 2 CuS + 2 H2O

Oxidace covellinu:

CuS + 2 O → CuSO4

Oxidace chalkopyritu:

4 CuFeS2 + 17 O2 + 2 H2SO4 → 4CuSO4 + 2 Fe2(SO4)3 + H2O

Oxidace arzenopyritu:

2 AsFeS + 7 O2 + 2 H2O → 2 FeAsO4 + 2 H2SO4

Oxidace molybdenitu:

2 MoS2 + 9 O2 + 6 H2O → 2 H2MoO4 + 4 H2SO4

Acidithiobacillus ferrooxidans může enzymaticky oxidovat i nesulfidické minerály, např. minerály uranu:

2 U4+ + O2 + 4 H+ → 2 U6+ + 2 H2O

2 UO2 + O2 + 4 H+ → 2 UO22+ + 2 H2O

2 U6+ + 4 H2O → 2 UO22+ + 8 H+

Oxidace U4+ katalyzovaná Acidithiobacillus ferrooxidans není hlavní reakcí při loužení uranových rud, protože v systému je vždy Fe3+ vznikající oxidací Fe2+ (jde zde více o nepřímé loužení).

Nepřímá cesta

K nepřímé extrakci kovů z rudy dochází při interakci minerálu s meziprodukty nebo koncovými produkty metabolismu mikroorganismů. Podstatou nepřímého loužení je oxidace substrátu síranem železitým za vzniku síranu extrahovaného kovu, síranu železnatého a u sulfidů taky elementární síry.

Bakterie Acidithiobacillus ferrooxidans opakovaně oxidují dvojmocné železo na trojmocné, které pak působí jako oxidační činidlo. Tyto přeměny probíhají čistě chemicky při aerobních i anaerobních podmínkách dle následujících rovnic:

MeS + 2 Fe3+ + H2 + 2 O2 → Me2+ + 2 Fe2+ + SO42- + 2 H+

Pyrit.:

FeS2 +Fe2(SO4)3 → 3 FeSO4 + 2 S0

Chalkopyrit:

CuFeS2 + 2 Fe2(SO4)3 → CuSO4 + 5 FeSO4+ 2 S0

Covellin:

CuS + Fe2(SO4)3 → CuSO4 + 2 FeSO4+ S0

Sfalerit:

ZnS + Fe2(SO4)3 → ZnSO4 + 2 FeSO4+ S0

Uraninit:

UO2 + Fe2(SO4)3 → UO2SO4 + 2 FeSO4

Malachit:

CuCO3.Cu(OH)2 + 2 Fe2(SO4)3 → 6 CuSO4 + 2 Fe2O3 + 3 CO2 + 3 H2O

Zdrojem Fe2(SO4)3 bývá nejčastěji pyrit. Ten se oxiduje ve dvou stupních:

1) 2 FeS2 + 7 O2 + 2 H2O → 2 FeSO4 + 2 H2SO4

2) 4 FeSO4 + O2 + 2 H2SO4 → 2 Fe2(SO4)3 + 2 H2O

Nejlépe dochází k oxidaci Fe2+ na Fe3+ v prostředí kyseliny sírové (pH = 1,5 - 5,0). Při oxidaci Fe2+ na Fe3+ pomocí Acidithiobacillus ferrooxidans se H2SO4 spotřebovává (viz výše popsaná rovnice)

Zvyšováním pH extrakčního roztoku vznikají různé hydrokomplexy železa:

Fe3+ + H2O → FeOH2+ + H+

FeOH2+ + H2O → Fe(OH)2+ + H+

Fe(OH)2+ + H2O → Fe(OH)30 + H+

a dále vznikají amorfní sraženiny neurčitého složení, které potom přecházejí na hydratované oxidy Fe3+ např. goethit--FeOOH. V prostředí kyseliny sírové vzniká při pH = 1,6 pufrovaný systém, vhodný k tvorbě nerozpustných komplexů se síranovým aniontem např. FeSO4+ ; FeOHSO40; FeHSO42+; případně nerozpustné produkty jarozitového typu:

3 Fe3+ + K+ + 2 HSO- + 6 H2O → KFe3(SO4)2(OH)6 + 8 H+

jarozit

Monovalentní K v jarozitu může být podle složení loužícího roztoku nahrazen Na+, NH4+.

Sraženiny trojmocného železa zabraňují kontaktu loužícího roztoku s povrchem minerálu, omezují aktivitu bakterií a při loužení hald nebo in-situ snižují propustnost horniny. Tvorbě sraženin je možno zabránit udržováním nízkého pH loužícího roztoku a nízké koncentrace Fe3+ v roztoku. Při loužení v nádržích nebo tancích se jarozit používá jako nosič baktérií. Bakterie na něm rostou rychleji než v roztoku. Na tomto principu pracuje BACFOX (BACterial Film Oxidation) v Jihoafrické republice.

Elementární síra se oxiduje baktériemi Acidithiobacillus thiooxidans nebo Acidithiobacillus ferrooxidans podle následující rovnice:

2 S0 + 3 O2 + 2 H2O → 2 H2SO4